在可持续性目标的激励之下,以及在经济性优势的驱动和法律法规的推动下,汽车制造商和轮胎制造商必须开发出可持续性产品,其具有使用寿命长、节省燃料和安全性能高的特点,溶聚苯乙烯 - 丁二烯橡胶(SSBR)的应用将在此过程中发挥重要作用。

工业界对SSBR技术的需求

2012年11月实施的欧洲轮胎标签法规将会为那些在其产品上投入重金来进行改进的轮胎制造商给予支持,这就必然出现对现有的各种橡胶材料的改造,以及采用技术更为先进的材料进行升级替代。

欧洲的轮胎标签法规不仅仅会加速SSBR的应用,而且还更会触发对功能更强的牌号产品的开发。

绿色轮胎在胎面的低滚动阻力、高湿地抓地力和高耐磨性 - 业界称之为“魔力三角”均需达到要求。实现较低的滚动阻力要通过合成橡胶的应用,比如通过采用高分子量的聚合物或是通过在聚合物产品中采用较低含量的苯乙烯和/或乙烯。

魔力三角由三个重要的性能要素所构成:滚动阻力、耐磨性能和(湿地)抓地力。

与此相反,高湿地抓地力要求Tg较高,这就要求苯乙烯和乙烯的含量较高。Tg较低和顺式BR含量较高有利于耐磨性能的提高。在高性能轮胎巿场领域,要求这三个互相关联的性能能够取得最佳平衡。因此,通过在轮胎材料中减少滞后并通过填料(炭黑和二氧化硅)之间更好的联结来改进耐磨性能来满足这些要求。

SSBR技术的演变

在功能化 SSBR牌号产品的开发方面,斯泰隆在第二代(GEN 2)材料中即针对两种类型的填料——炭黑和二氧化硅都进行了优化,以在大幅度降低滚动阻力的同时,在不降低其他性能的前提下,提升至少一项以下重要的性能指标:耐磨性 (耐磨损)、湿地抓地力和耐用性能。

根据损耗因子的实验室测定结果 (tanδ@60℃, 针对滚动阻力的实验室表征指标),与第一代相比,在二氧化硅填料体系中,第二代的胎面材料配方的性能获得了20%的提升。

根据轮胎的设计以及制作轮胎时所使用的功能化SSBR的含量,这种幅度的改进预期可以将乘用车的滚动阻力(RR)减少5-20%。将RR减低5-20%对应着将油耗减少1-4%,对于德国4340万辆乘用车而言,这意味着将二氧化碳排放量减少4400万吨至1.74亿吨。

斯泰隆的第三代(GEN 3)SSBR技术进一步地改善了填料在橡胶中的分布,对轮胎的整体滞后和耐磨性产生了积极的影响作用。在“魔力三角”中的各项性能从根本上得到改进,其主旨在于将油耗降低1%到2%。

与前两代技术不同的是,第三代各牌号产品是油增塑改性聚合物,与非油增塑改性聚合物相比,在tanδ@ 60℃的测试中,第三代技术可将二氧化硅和炭黑填料的硫化橡胶的滚动阻力减低15%。

SSBR制造的新进展

斯泰隆目前亦在进行将镍基催化剂聚丁二烯(Ni-BR)的生产技术转化为钕基催化剂高顺式聚丁二烯(Nd-BR)技术。SSBR生产线在2012年年底所取得的成功为这项工作奠定了基础,产能增加了50吨。在超高性能轮胎中使用Nd-BR,能够提高弹性和耐割伤性能,从而改进耐疲劳性能、更耐磨损、改进轮胎的滚动阻力。

斯泰隆从标准的SSBR到第四代技术,重点提升(湿地)抓地力和燃油效率。

此外,斯泰隆已经开始了新一代技术。第四代(GEN 4)聚合物已经完成实验室规模的开发,现在正在进行工艺放大。

在抓地力/滚动阻力平衡方面的进一步改进,这也正是满足汽车行业的新趋势挑战所要求的,例如,要求尽可能低的滚动阻力的大扭矩电动汽车。

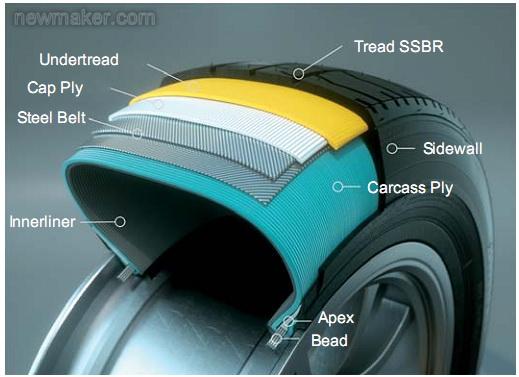

不同的橡胶材料决定了轮胎的性能。从这个轮胎的横截面图上可以看出,SSBR技术最适合优化轮胎的胎面性能。

外部驱动因素和全球大势

在轮胎行业,最具影响力的推动因素可能就是全球范围内不断发展和不断提高的标签方面的法规要求。尽管与欧盟、日本和韩国的标签法规在形式上可能会稍有不同,我们相当确信美国在不久的将来就会实施一种标签法规。尤其是考虑到中国亦已宣布有意审视实施轮胎标签的可能性时,这种推测就更具可能性;美国在这方面落后于这些国家和地区是无法想象的。随着欧洲轮胎标签法规的导入以及全球其他地区正在制定更为严苛的油耗方面的法律法规,可持续性正在成为引人关注的主要趋势。

另一方面,在接下来的十年时间里,尽管目前严峻的经济环境看似并非如此,人群的移动性依然将会是一个大趋势。全球财富的不断增加导致轮胎和橡胶使用量的增加。由于原材料的稀缺性(天然橡胶和合成橡胶),必须采用更少量的材料来实现同样的甚或是更佳的性能。特种橡胶或是纳米材料将会解决在具有可持续性的移动方面的难题。

(作者:Sven Thiele博士、Joachim Kiesekamp、Malte Wohlfahrt博士、Daniel Heidenreich)(end)

|