自从1949年集成电路的问世,在历经近70年的发展应用,集成电路已获得稳定的技术改进。随着其功率密度的增加,为确保集成电路部件或设备性能稳定,保护精巧的半导体化学集成电路免受恶劣环境的侵害显得愈加重要。自从上世纪60年代初微电子学的商业应用,硅树脂就已经被选作集成电路及其元件的封装物料。作为封装料,硅树脂的电气性能、热学性能及机械性能均能满足实际应用需求。但尽管如此,仍有研究人员在探讨究竟多大份量的填料才会对电子元部件的稳定性产生影响。

在当今生活产品应用中,集成电路是一个至关重要的组成部件,包括应用于普通消费性电子产品、计算机以及汽车中。在这些应用中,集成电路常要经受得起各种不同的极端操作环境。作为一个例子,消费性电子产品要经受住0℃到60℃的温度变化,且每年温度循环平均365次;计算机有一个典型的15℃到60℃的动态温度,每年温度循环平均300次;而对于航空飞行器电子产品更会遭遇-55℃到95℃的极端温度变化,每年温度循环平均达1460次。而且这些数值还会随着实际应用环境而变化着。例如,最低极端温度取决于贮藏条件,而最高极端温度依赖于操作过程中的环境条件。因此,无论是身处亚布扎比酋长国的消费者还是居住于俄罗斯雅库茨克的用户,其使用的电子产品的性能偏差都应是在期望内的;同样地,循环次数则取决于消费者的使用习惯以及电子产品的应用寿命长短。基于这些原因,电子装置制造商会面对很多类型的可靠性测试。大多数制造商默认在任何使用环境下电子产品都要具备初始的性能。

实际应用的低劣性能会给电子产品制造商品牌造成极大损害。因此,制造商会在产品投放市场前,竭尽全力地模拟产品在实际应用中所可能遇到的环境状况。电子元器件会按不同行业要求进行测试,制造商亦会按其性能规范进行参数测试。美国电子工业协会是美国的一家行业协会,旨在促进美国电子器件工程联合委员会(JEDEC)标准和美国军事标准(MIL-STD)的应用,在横跨行业对电子装置进行比较。特别是JESD-22A104C温度循环标准,它是一个通用的JEDEC标准,该标准建议温度循环在-40℃至85℃之间,以15分钟停留、5分钟转换的速度,至少循环10次。

相比之下,MIL-STD-883:1008标准则要求-40℃至100℃,以30分钟的停留时间,在极端温度下至少5000次循环。由于市场专业化,多数制造商会按照这些指引做出相应修改。三个最大电子装置制造商(摩托罗拉、英特尔和美光)测试其微电子封装产品,在-65℃到150℃之间至少500次循环。性能保证是基于热循环前后性能的变化。装置性能在一个可接受程度的降低值通常会引用到质量保证书上。对多数装置制造商而言,如果封装性能的变化(与初始性能对比)在50%,那么它被预计会显著地危害装置的性能,会被取消作为封装物料的资格。

纵然集成电路的大小、形状和功能已经有近70年的发展演变,硅树脂仍保留其在元件装配中优先的封装料地位。硅树脂被代表性应用是基于其在温度循环中的鲁棒性能(稳健性)。尤其是汪正平及其合作者已经证明的封填硅树脂电子元件装置具有出众的可靠性(参考香港中文大学工学院院长汪正平教授于1993年发表的论文)。当经历从-40℃到130℃循环时,应用硅树脂封装的集成电路约有低于5%的累积失效(故障)。相比之下,在未使用硅树脂封装时,有超过70%的累积失效。用封装料可改善性能已得到确认,然而并未清楚究竟要多少封装料才能达成可靠的性能。本研究针对这一问题,采用三种商业级硅树脂对不同封装量进行性能分析。在-40℃和105℃温度循环下对其机械性能、电气性能及热学性能的变化进行检测。任何高于或低于初始值50%的变化都被认为是在微电子应用中不合格的性能。

实验

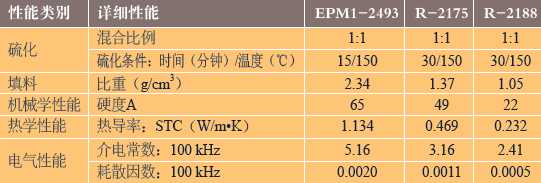

EPM1-2493、R-2175和R-2188没有进行化学改性而直接作为封装料使用。在所有情况下,这些硅树脂被加到一个1:1混合比例的硫化系统中(表1)。按照推荐程序,它们在一个预制不锈钢模中被硫化,硫化过程中在最低每平方英寸150磅(150psi)下热压成型。制成长为9英寸、宽为3英寸的标准测试样片(厚度0.075英寸)和长为9英寸、宽为3英寸的超薄测试样片(厚度0.025英寸)。所有测试样片分别采用铝箔纸包裹起来以避免在硫化期间其表面被玷污。当开始测试时,去除样片上的铝泊纸并冷至室温,然后切割成适当的规格。表1、EPM1-2493、R-2175和R-2188的硫化成份、密度与预选机械性能、热学性能和电气性能对照

在老化期间,不必对湿度及氧气浓度进行控制。热循环在带有温度控制器的AES BD-104型仪器中通过对氮气冷却来实现。在经历30分钟令温度缓慢下降至-40℃,静置30分钟,再加热到25℃,保温10分钟,然后慢慢加热,耗时约30分钟后加热到105℃,并静置约30分钟。被当作完成一次温度循环(105℃冷却到25℃,再冷至-40℃,然后加热至25℃,再热到105℃)。这一循环被选作介于适合极端环境下和标准环境下的模拟状况。

机械性能采用哑铃型试片冲压硫化标准测试样片,测试样片外形尺寸按照ASTM D412标准的C模规格,使用有MTS测试软件包(v.4.07)和气动拉伸抓爪的伸长仪进行测量。极限抗拉强度以对应应变曲线最高点的应力来确定。断裂伸长率是材料开裂时的一个应变值。硬度采用A型硬度计对标准样片堆叠至0.25英寸厚时进行测定。

比重则通过从硫化标准样片切割成1.0克和5.0克进行测定。采用梅特勒-托利多分析天平测量。样品比重通过干燥样品克数与水中样品克数计算确定。

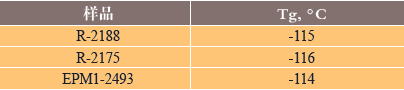

玻璃化转变温度(Tg)采用差示扫描量热法(DSC)测定。依照ASTM D3418-12标准,在-150℃和250℃之间,以5℃/分钟的加热速率,在氮气环境中,氮气流动速度22cc/分钟的环境条件下用TA Q10型示差扫描量热分析仪来进行测量。表2、EPM1-2493、R-2175和R-2188的玻璃化转变温度(Tg)

导热系数通过碟片(2英寸×0.15英寸)从硫化标准样片穿过来而获得,依照ASTM E1530标准,采用具有Amer2022软件的保护热流计法导热仪来进行测量。当样品厚度(m)除以被测定的热阻值(m2·K/W)时,所计算出的商值即为导热系数(W/m·k)。

介电常数与耗散因数以碟片从拟定的超薄试样片穿过来检测。通过带有直径38mm电极的安捷伦16451B介电材料测试夹具,用安捷伦E4980A精密电感电容电阻测量计进行测量。按照等式(1)将测得的材料电容率(εr)除以真空电容率来计算出介电常数(k)。

材料的电容率来自样品厚度(t)与测量出的电容量(Cp)之积除以电极面积(A),见等式(2)。

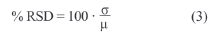

相对标准偏差通过等式(3)计算出来,以百分数来显示,它等于100乘以标准偏差(σ)与计算结果算术平均值(μ)的比值。

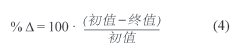

变化百分比通过等式(4)计算出来,也以百分数来显示,它等于100乘以初始值与终值之差再除以初值。

结果与讨论

测量各种填充量下的电气性能、热学性能及机械性能以找出性能与配方之间的相对关系。填料是一种硬的无机化合物,相比于有机硅聚合物,这种无机填料具有更好的导电与导热性能。因此,有最高填料量的EPM1-2493具有更高的比重(2.34g/cm3),也具最高的导热性能、耗散因数、介电强度和硬度(1.134W/m·K、0.0020、5.16和65 硬度A)。而最低填料量的R-2188所具的导热性能、耗散因数、介电强度和硬度均最低(0.232 W/m·K、0.0005、2.41和22硬度A),见表1。相较于这两种极端填料含量,处于中间填料量的R-2175则显示出中间的性能。

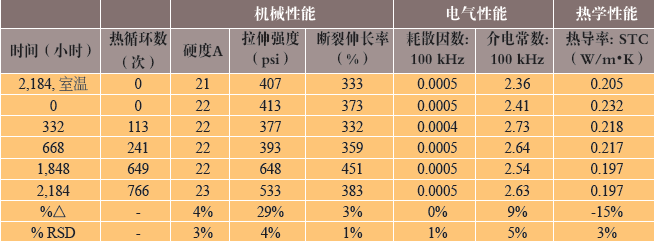

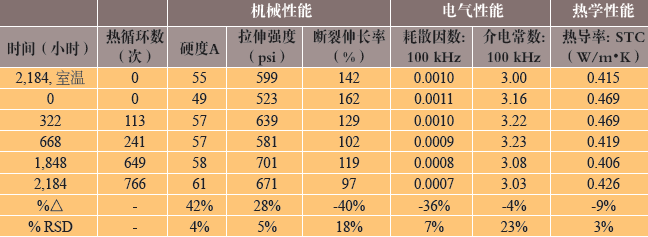

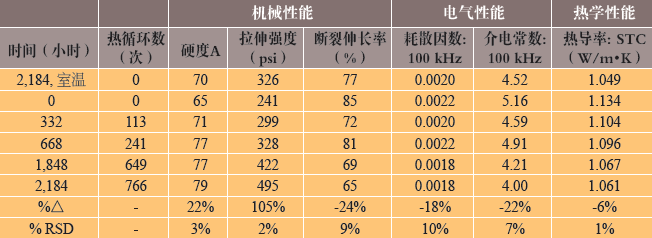

相反,玻璃转化温度和另一些机械性能,如断裂伸长率和拉伸强度,均受到硅树脂的影响。充填硅树脂的玻璃转化温度大致相当(从-116℃ 到-114℃),见表2 。最低填料量的断裂伸长率最高,表明更高的硅树脂量会导致机械弹性的增加(R-2188, 373%, 413psi),见表3。当填料量增加,其断裂伸长率与拉伸强度均会降低,表明复合物更硬,并表现出较低的机械韧性(EPM1-2493,85%, 241 psi),见表5。这一韧性下降可以与预期的热循环可靠性下降联系起来,因为充填的硅树脂将无法膨胀与逆向收缩。假使理论支持,断裂伸长百分率将随着额外的热循环而减少,这种额外热循环是由于化学交联作用被恶劣环境所破坏而导致。因此,本研究打算回答这种初始韧性降低(EPM1-2493与R-2188对比)在热循环期间是否足够明显这种问题。表3、R-2188在各种情况下的热循环后的机械、电气与热学性能,室温(RT)下等温老化2184小时,相应的变化百分比(%△)和相对标准偏差(% RSD)

潜在的失效(故障)不仅仅取决于充填硅树脂的性能,而且还与测试时受到的侵害有关。热循环测试的猛烈程度是基于最高温度与玻璃化转变温度之间的差别。本文所描述的测试有221℃的温度差别。R-2188、R-2175和EPM1-2493的玻璃化转变温度比应用温度循环的最低温度-40℃还低76℃,表明硅树脂在热循环期间仍保留了其粘弹性状态。但硅树脂的迁移性会导致性能的改变,这取决于其硫化程度。

如果硅树脂在热循环前没有充分硫化,它将会在热循环期间继续硫化。在高温下,化合物链重组和硫化,导致三维交联网格的增加。对于EPM1-2493,其拉伸强度会有一个非常大的增加(从241 psi 增大到495 psi),硬度只有微小的提高(从65增至79硬度A),但伸长率则下降(从85%降到65%)。这些趋势显示出样品中硅聚合物链间正经历着剩余交联的特性。无论如何,由于这些性能变化超过了其初始值的50%,EPM1-2493被取消作为封装填料的资格。此外,这些变化比室温老化看到的更大。这两个观察结果证实了热循环损害了EPM1-2493的性能。表4、R-2175在各种情况下的热循环后的机械、电气与热学性能,室温(RT)下等温老化2184小时,相应的变化百分比(%△)和相对标准偏差(% RSD)

相比之下,R-2188与R-2175在热循环前已充分硫化。对于R-2188,在经历766次热循环后其机械性能并没有改变。与之比较,R-2175在经过热循环后其伸长率显示出直线下降趋势。这是一个脆性增加的信号,这是硅树脂聚合物链持续降解引致。当断链发生时,自由基和新的交联就会形成,这一机理将使交联密度增加,断裂伸长率降低。如果热循环在500次停止,R-2175应是作为封填料的可行的候选者。伸长率在766次循环后变化是-40%,如果热循环仍继续,离预期50%的临界值更为接近。因此,如果热循环持续并达1000次以上,R-2175的性能变化或许已达到临界值,它也将无法达到作为封装料的候选资格而免不了被淘汰。表5、EPM1-2493在各种情况下的热循环后的机械、电气与热学性能,室温(RT)下等温老化2184小时,相应的变化百分比(%△)和相对标准偏差(% RSD)

正如前面所述, 填料对热学性能及电气性能有着显著的影响。对于R-2188、 R-2175 和EPM1-2493所有样品,其相对标准偏差有更大变化,但这些变化并不足以阻止这些硅树脂在微电子领域上的应用。由于历经766次热循环后并没有取消其候选资格,这表明对填料并没有起化学变化,其硅树脂物理分布也没有什么变化。换句话说,即使聚合物在玻璃化转变温度之上,足够的化学交联仍未受损害,在热循环期间阻止了填料的重新分布。结果表明,其性能大致还会保留在硫化后的性能(表3-5)。

结论

众所周知,增加填料会改变材料性能,通过观察在热循环期间性能的变化归因于硅树脂基的不同。EPM1-2493有最大的填料量,表现出热循环期间有剩余交联的迹象。因此,EMP1-2493拉伸强度表现出105%的增加,远高于50%的变化,是被多数行业标准所认可接受的。当评估性能受填料的影响这个方面时,观察到三种硅树脂均没有明显的变化,并没有由于填料量不同而有所倾向。这意味着是硫化而不是填料量会对性能造成最大的影响。明确地说,在实际应用前,硅树脂需要预先完全硫化,以确保其使用性能始终如一。(end)

|