有许多大趋势正影响着轮胎工业。不断攀升的燃油成本,更广范围的法律法规要求,日益增加的对能量与环境新要求的公众期待,这些公众期待鼓励追求对环境负责的轮胎。这些需求需要进一步扩展满足燃料效率、牵引力与耐磨性能这一轮胎“魔法”三角。此外,在某些情况下,要促进扩展“魔法”三角,在轮胎制造上有着大量的挑战需要去克服,这些挑战包括产能与VOC排放。

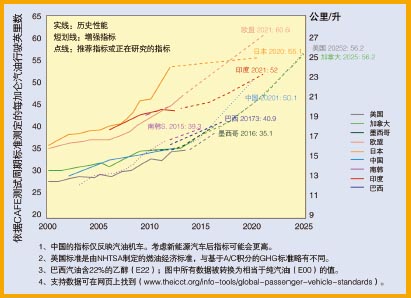

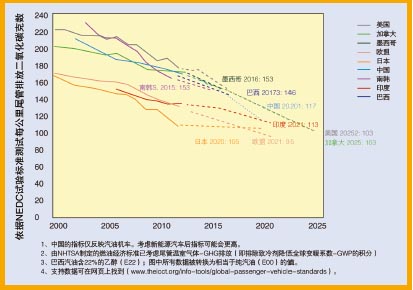

图1与图2描绘了日益提高的性能要求,图3列举了各种轮胎标签建议,目标都是为增加燃料效率,减少相关的温室气体排放(GHG),这无论是大多数国家还是国际组织都在持续改善相关法律与法规。就美国来说,国家公路交通安全管理局(NHGSA)与环境保护局(EPA)已联合发布公司平均燃油经济性标准和温室气体排放标准,其最终条例将于2017年或此前实施。这些标准将增加燃油经济相当于54.5mpg(每加仑行驶的英里数),并计划于2025年将小汽车与轻型货车温室气体排放量减少一半。

图1、各地区乘用车平均耗油性能与标准(2014年5月更新)

图2、历史上的二氧化碳排放与当今或被推荐的标准(2014年5月更新)

使用无定形白炭黑与硅烷偶联剂于含SBR和BR聚合物的轿车胎面化合物的好处早在1976年就有过报道。自上世纪90年代初期,已有添加高度分散性无定形沉淀二氧化硅(HDS)于轿车轮胎胎面胶中,通过结合合适的硅烷与聚合物,改善滚动阻力(即燃料效率),牵引力与耐磨性,也可说是轮胎“魔法”三角。在轿车胎面胶中大部份增强填料都转换为HDS,配以合适的硅烷偶联剂与聚合物,已表明可生产出能降低30%滚动阻力的产品,并能提高6%的燃料效率,也相应减低了二氧化碳的排放。然而,持续的燃料成本的提升,广范围的国家与国际法律法规,要求生产更佳性能的轿车胎与卡车胎的不断增加的公众期待。这些需求期望改进“魔法”三角(燃料效率、安全与寿命),将远远超越当前流行的HDS/硅烷系统所带来的成效。

图3、全球标签要求与美国轿车轮胎与轻型载货汽车轮胎标签法规

各种各样的科学进步已经导致更新的硅基技术的发展,这些新技术可使材料更能应对性能与制造上的若干挑战。这些科学进步包括最近获专利的安吉龙(Agilon)高性能二氧化硅技术平台的发展。

如图4所示,轮胎橡胶由多组分化合物构成。历史上,在这些多组分化合物中无定型沉淀二氧化硅已表现出其可提供各种优点。而最近,更聚焦于轮胎化合物而非仅仅胎面化合物对能量损耗所起作的作用。相较于胎面的能量损耗这些轮胎化合物能量损耗甚至高出二倍。这是一种机械能量损耗,被定义为轮胎滚动阻力或更准确地说是滚动损失,影响燃料效率甚至会导致疲劳生热,引致爆胎。对非胎面轮胎橡胶组份,能量损失主要来源于胎壁,据有关报道,胎壁引致的滚动阻力损失约达43%。

图4、轮胎橡胶组份与二氧化硅的贡献

对轮胎滚动阻力的影响因素有多种,包括轮胎与路面的摩擦,橡胶滞后作用产生的阻力,空气阻力以及胎面花纹等相关的能量损耗。其中橡胶滞后引致的能量损耗约占总损耗的80%强。历史上,tan δ被定义为能量损耗模量对能量储存模量的比例,已被用作测量这一滞后能量损耗的动态属性。此外,研究表明与各种胎面化合物关联的损耗还取决于橡胶化合物的形变程度。这些形变可由应力、张力或能量控制。例如胎壁,主要是张力形变,其滞后能量损耗与上面提及的轮胎组份损耗模量相关。正如前述,这一总机械能以生热形式消散。挠度仪或疲劳生热测试仪已被开发出来,用于定量测量这一经验参数。

黑色胎壁是橡胶组份被挤出进胎圈与胎面区域之间而形成,目的是充当轮胎外表面的保护套,包括胎圈、胎体帘布层与带束层,以抵抗各种导致降解的外力。这些外力包括臭氧、气候、撕裂、磨损、疲劳和破裂。具有代表性的是,黑色胎壁化合物是含有几乎相等量的天然橡胶与顺丁橡胶的混合物。这混合物也含40-50份量的适度大小的碳黑粒子、加工油、高浓度抗氧化剂与抗臭氧剂以及常见的硫磺硫化促进剂。有报道采用沉淀二氧化硅部份代替碳黑可以改善胎侧化合物的性能,特别是撕裂强度、抗切口增长性能和抗臭氧龟裂增长性能方面。这些报告也表明,使用沉淀二氧化硅也可减少滞后能量损耗。

然后,研究目标是处理非胎面轮胎橡胶化合物的机械能量耗散问题(燃料效率、爆裂等)。本文涉及对三种填料的评价,在一个模拟轮胎黑色胎侧橡胶化合物配方中,包括Hi-Sil EZ160G-D二氧化硅、Agilon 400G-D高性能二氧化硅以及N330碳黑。相对于碳黑来说,Hi-Sil EZ160G-D二氧化硅(加上偶联剂)或Agilon 400G-D高性能二氧化硅表现出能通过改善机械能耗散而实现改进燃料效率,同时可保持或改善其它性能。

实验

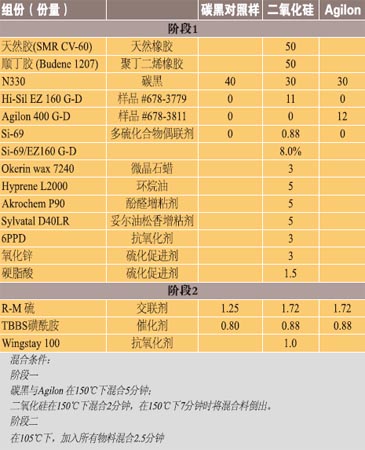

用于本研究的模拟胎侧橡胶化合物配方见附表。更高分散性的无定形沉淀二氧化硅Hi- Sil EZ160G-D和化学改性的无定形沉淀二氧化硅Agilon 400G-D的特性在更早的论文中有所描述。N330碳黑来自美国Sid Richardson碳能公司。透过最初的硫化包调整筛选工作,获得相似交联密度的所有试验用化合物。这些化合物在Farrel BR实验室密炼机中混合。

在第一阶段,起始温度是65℃,初始转速是65rpm,填充系数是70%,冲压力是50巴。首先加入胶料,在第15秒时加入混配物(添加碳黑或添加含原位硅烷的二氧化硅,或者混入Agilon与碳黑)。在75秒时再加入混配物(在碳黑或Agilon混合物中加入油与增粘剂,而在含原位硅烷二氧化硅混合物中则在75秒时加入碳黑)。在135秒时加入别的混配物(其余添加剂)。在195秒时完全混合物料。在225秒时,转速渐渐调高,到300秒时温度升至150℃。碳黑或Agilon混配胶在150℃,300秒时停止混炼。含原位硅烷二氧化硅混配胶则在150℃继续混炼120秒。含原位硅烷二氧化硅混配胶在150℃,420秒时停止混炼。停止混炼后的混配胶在室温下用双辊磨碾压60秒。

第二阶段,起始温度是50℃,初始转速为60rpm,填充系数是67%,冲压力是50巴。本混合最初加入2/3的母料(母料由第一阶段混炼所得),在15秒时,加入硫、促进剂以及余下的1/3母料。在60秒时完全混合物料。在105℃或150秒时停止混炼。停止混炼后的混配胶在室温下用双辊磨碾压60秒。

混配胶在160℃硫化(t90+5分钟)。为各自性能测试程序准备好测量试样。根据ASTM D 2084标准,采用模动式硫化仪(MDR)测定硫化曲线。根据ASTM D 1646标准测定门尼粘度。未硫化混配胶的Garvey口型挤出依据ASTM D 2230-96(2007)标准测定。其条件设定值如下所列:螺杆速度是45rpm,料筒温度为75℃,螺杆温度为110℃,筒口温度为118℃,模温为120℃。

依据ISO 11345标准,采用方法B,100X放大倍率Ref.Lib.G(炭黑/白炭黑) Optigrade AB 1000NT+型分散度仪测定填料分散度;硬度测定遵循ASTM D 2240-02标准,使用Zwick数字型硬度计在室温下测定硬度A;根据ASTM D 412-98a标准采用ASTM C型模哑铃型样品测定应力/应变性能。

据ASTM D 5992-96标准使用ARES-G2流变仪平行板测定动态性能(即tanδ和损耗模量);按ASTM D 623标准使用BFGoodrich挠度计测定压缩疲劳。

按照ASTM D 813-95标准,采用DeMattia屈挠试验机测定裂纹扩展;按照ASTM D 430测定疲劳裂纹延伸(孟山都破坏疲劳试验)。

使用小型DeMattia屈挠试验机测试。试样规格标称为长1.5X宽0.125X厚0.020-0.030(英寸),测试样安放在小型DeMattia架子上。仪器在5Hz下驱动,使用附加在钢凸轮的电动机以提供准确的位移控制,在一个可视系统测量样品断裂长度。在指定转动周期间隔测量(分别是1,000、4,500、9,000和18,000转,之后以每9,000转为间隔直至234,000转,再后面24小时后测定6次,达432,000转,最后,每3至4天测定一次,即每1,296,000转或1,728,000转)。表面裂纹长度以全部样品宽度的百分比来表示。遥感目视排列系统由镜头、图像侦测装置和屏幕组成,图像放大倍数为36倍。裂纹长度按屏幕上的标尺确定。

Strebler测试仪测试热撕裂性(粘附至架子上),依据ASTM测试方法D 1876-01标准,采用180°t-剥离强度试验。通过使用聚酯膜窗降低附着力测试区域来调整1X6英寸的标准剥离测试件,该窗大小为3X0.125英寸。拉伸速度为2英寸/分钟。

按ASTM D 5963--97A标准,使用Hampden APH-40 DIN型磨耗试验机测定耐磨性。

结果与讨论

非硫化属性

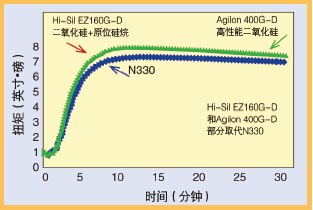

图5表明Agilon 400G-D高性能二氧化硅和Hi- Sil EZ160G-D二氧化硅+原位硅烷增强混配胶的硫化曲线非常相似,但N330碳黑增强混配胶则略有不同。这可能需要进一步的配方优化。

图5、硫化曲线

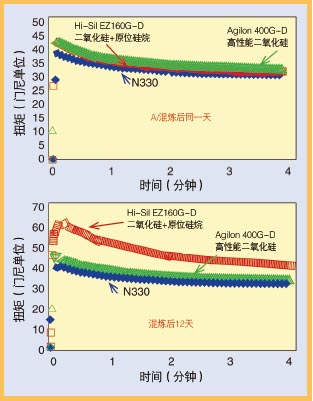

门尼粘度在最初和混炼后12天测量(图6)。虽然所有混配胶的最初粘度均表现出相近,但Hi-Sil EZ160G-D 二氧化硅+原位硅烷增强混配胶粘度却有所增加,而N330碳黑和Agilon 400G-D高性能二氧化硅增强混配胶没有什么区别。

图6、门尼粘度曲线(A/初始,B/老化)

相较于从前报道的现行二氧化硅+原位硅烷技术,Agilon高性能二氧化硅技术改善了混配胶粘度稳定性,使得具有更长的贮存保质期限。如从前所报道,典型混炼机局限性导致目前常见的二氧化硅/原位硅烷技术产品不完全水解或硅氧烷的缩合。一旦从混炼机取出,这些反应仍会持续,造成不受欢迎的混配胶粘度增加而降低产品的贮藏寿命。Agilon高性能二氧化硅技术基本上消除了这种问题,从而改善了产品粘度稳定性或贮藏寿命。前面报道过含有常见的含原位硅烷二氧化硅或者Agilon高性能二氧化硅的非硫化轿车车胎胎面胶放置于仓库中在各个时间段的粘度测量结果。含常见的原位硅烷二氧化硅混配胶会持续升高其粘度,贮藏185天后粘度大约会加倍。而含Agilon高性能二氧化硅的混配胶则在同样的时间后仍表现出不变的粘度。

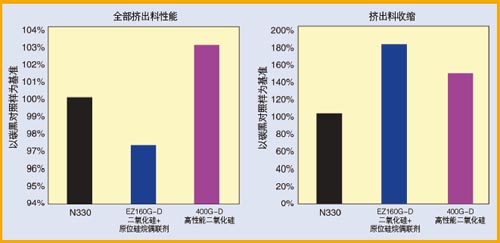

图7、胎侧胶挤出结果总结

Garvey口型挤出料外观及收缩结果见图7。Garvey口型挤出实验特别用于挤出料外观排序。挤出料外观依据系统A与系统B来排序,系统A排序(从1到4,4是最佳的)包括溶胀和孔隙度、边缘、表面与边角。系统B排序包括边缘等级(从1到10,10是最佳的)和表面等级(从A到E,名义上是5的A是最佳的)。一个挤出料总体外观等级(系统A与系统B排序的综合结果)显示在图8中。可以看出,Hi-Sil EZ160G-D二氧化硅+原位硅烷偶合剂增强混配胶的表现稍为逊色,而Agilon 400G-D高性能二氧化硅增强混配胶略比N330碳黑增强混配胶好些。

图8、应力/应变性能

收缩测试以每厘米多少克表示(作为收缩的测量值)也见诸于图8中。Hi-Sil EZ160G-D二氧化硅+原位硅烷偶合剂增强混配胶表现出较高的收缩度。而与Hi-Sil EZ160G-D二氧化硅+原位硅烷偶合剂增强混配胶相比较,Agilon 400G-D高性能二氧化硅增强混配胶则表现出较低的收缩度,但相较于N330碳黑增强混配胶仍有较大的收缩。

硫化特性

所有填料都能很好地分散在各自的混合物中,这些混合物表现出~45的相应硬度。

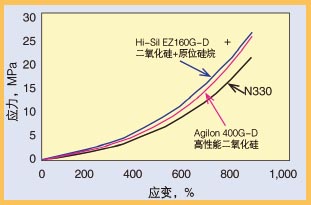

应力/应变性能(图8)表明所有混配胶均在胎侧混合物配方所需的同一低模数/较高的弹性范围内。在大于20%延伸率时,与N330碳黑增强混配胶相比,Hi-Sil EZ160G-D二氧化硅+原位硅烷偶联剂增强混配胶和Agilon 400GD高性能二氧化硅增强混配胶表现出更高的模数。这也再度暗示各自的填料系统均需要调整配方以获得更精确的性能对比。

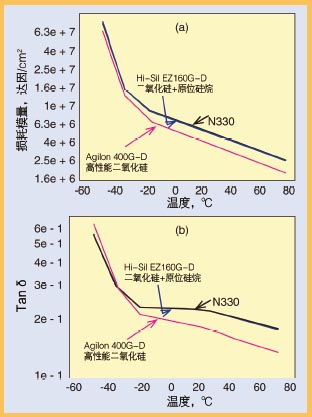

图9、在1Hz和2%应变下测定温度关系特性(a/损耗模量,b/ tanδ)

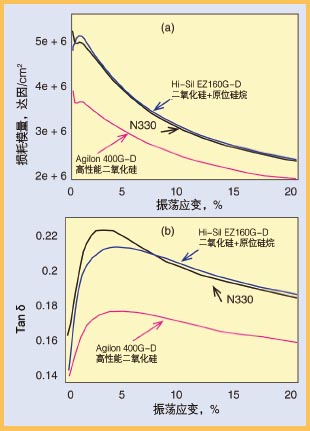

传统上Tanδ被用于测量滞后能量损耗,尽管损耗模量已表明与和应力形变系统相关的滞后能量损耗成正比,例如胎侧混合胶配方。图9与图10表明了Agilon 400G-D高性能二氧化硅增强混合胶具有显著的低滞后能量损耗。正如这些图所示,在一系列温度与应力下,Agilon 400G-D高性能二氧化硅增强混合胶的损失模数与tanδ值均较低。而与N330碳黑增强混合胶相比,Hi-Sil EZ160G-D二氧化硅+原位硅烷偶联剂增强混合胶表现出其滞后能量损耗并没有获得改善,这可能是由于与天然橡胶化合物中硅与硅烷反作用有关的干扰所致。

图10、在1Hz和30℃下测定应变关系特性(a/损耗模量,b/ tanδ)

机械能量耗散会产生热。挠度仪或生热疲劳仪已开发出来并用于定量测定这一经验参数。对于Hi-Sil EZ160G-D二氧化硅+原位硅烷偶联剂增强混配胶与Agilon 400G-D高性能二氧化硅增强混配胶,两者均表现出较低的滞后能量耗损,从而具有较低的生热性,具体表明在图11中。观察此图,N330碳黑增强混配胶相关的滞后能量损耗会引起生热,导致轮胎爆裂。而Hi-Sil EZ160G-D二氧化硅+原位硅烷偶联剂增强混配胶与Agilon 400G-D高性能二氧化硅增强混配胶则由于滞后能量损耗减少而降低了生热效应,可避免轮胎的爆裂。

图11、Goodrich挠度计,100℃,22.4%, 1 MPa

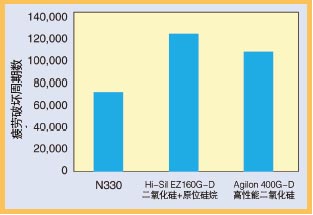

如图12,在1.7Hz,136%拉伸下测定疲劳裂纹延伸(孟山都破坏疲劳试验)。Hi-Sil EZ160G-D二氧化硅+原位硅烷偶联剂增强混配胶与Agilon 400G-D高性能二氧化硅增强混配胶两者的疲劳寿命均较N330碳黑增强混配胶表现来得出色。

图12、孟山都疲劳到失效测试,1.7 Hz和136%拉伸

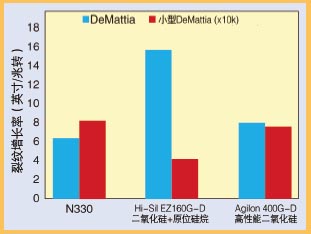

分别采用DeMattia和小型DeMattia来测定抗裂纹增长性能(图13)。在使用ASTM D 813-95 DeMattia程序检测时,Hi-Sil EZ160G-D二氧化硅+原位硅烷偶联剂增强混配胶表现出最高的裂纹增长率。相较于Hi-Sil EZ160G-D二氧化硅+原位硅烷偶联剂增强混配胶,Agilon 400G-D高性能二氧化硅增强混配胶表现出稍低的裂纹增长率,但仍高于N330碳黑增强混配胶。N330碳黑增强混配胶具较低的抗裂纹增长性能可能是在提高温度时较Hi-Sil增强混配胶和Agilon增强混配胶具有更高的模数。而采用小型DeMattia程序测定时,这些混合物的抗裂纹性能差别并不明显。也许,这两个测试的差别与温度不同有关。相对于DeMattia标准测试,小型DeMattia检测样品由于其体积较小而有一个较低的测试温度,有必要在这方面作进一步评估。

图13、裂纹增长(DeMattia屈挠试验机依据ASTM D813-95,小型DeMattia屈挠试验机依据本文陈述方法)

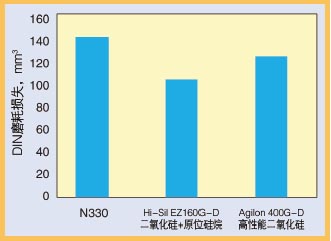

与胎侧橡胶混合物相关的一个关键性能标准是抗磨损性能或者抗表面划伤能力。如图14所示,Hi-Sil EZ160G-D二氧化硅+原位硅烷偶联剂增强混配胶与Agilon 400G-D高性能二氧化硅增强混配胶两者均比N330碳黑增强混配胶表现出更佳的抗磨损性。

图14、抗磨损性能

对于撕裂强度,Hi-Sil EZ160G-D二氧化硅+原位硅烷偶联剂增强混配胶与Agilon 400G-D高性能二氧化硅增强混配胶两者均略低于N330碳黑增强混配胶。

概要与结论

有几个全球大趋势影响着轮胎工业,这些影响不断鼓励轮胎工业追求开发节能与对环境负责的轮胎。为达成这一目标,制造上有大量的挑战需要去加以克服。PPG工业公司提供的材料方法试图迎接这些挑战。这一方法表现为Hi- Sil沉淀二氧化硅和 Agilon高性能二氧化硅两个技术平台。

轮胎橡胶混合物由多组份组成。历史上,二氧化硅在这些组份中提供了各种好处。而最近,最新关注轮胎能量损耗除来自胎面外,还有来自其它部件。这种能量损耗影响了燃料效率,而且还会引致橡胶生热而导致爆胎。非胎面橡胶混合物的总能量损耗甚至两倍于胎面橡胶混合物造成的能量损耗。在非胎面橡胶混合物中,能量损耗主要来源于胎侧,据报道这种损耗可高达轮胎滚动阻力的43%。

Hi-Sil EZ160G-D,一种来自PPG工业的Hi-Sil沉淀二氧化硅技术平台的高度分散二氧化硅,和Agilon 400G-D,一种来自PPG工业的Agilon高性能二氧化硅技术平台的化学改性沉淀二氧化硅,均应用于胎侧橡胶混合物配方中并对其性能进行了评估。其性能与适中大小粒度的N330碳黑进行对比。通过初始调整获得基本相同的低模量/高挠性的胎侧橡胶混合物,MDR硫化性能和应力/应变性能,以便按实际需要来进一步优化调整配方。

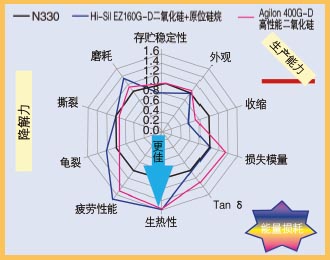

图15、胎侧性能结果总结

图15中表明,Hi-Sil EZ160G-D二氧化硅+原位硅烷偶联剂可令混合胶能量损耗下降,最终减少生热(即降低爆胎几率),同时可增强对混配胶降解的抵抗能力。图15还表明,Agilon 400G-D高性能二氧化硅也可令混配胶能量损耗降低,不仅可减少生热(降低爆胎几率),而且可提高燃料效率。Agilon 400G-D高性能二氧化硅还保持/或提供改善抗降解能力。最后,结合当前常用的二氧化硅+原位偶联硅烷系统,Agilon 400G-D高性能二氧化硅可应对多种制造挑战,并改善橡胶混合物存贮稳定性与挤出收缩性。附表、胎侧橡胶混合物配方

(end)

|