在市场上大多数碳黑等级都是依据其表面积这一单一指标来划分成二组。第一组是具有高表面积的高增强型胎面级碳黑,第二组则是较低表面积的中度增强型胎体碳黑。这一等级划分主要是基于碳黑大量地用于轮胎制造,其在轮胎的应用量约占全世界碳黑生产总量的65%。在上世纪70年代,几乎所有碳黑生产都从槽法转向更为清洁的炉法,反应炉系统不仅对环境影响较小,而且使开发生产新等级碳黑成为可能,以满足胎体与胎面等级的不同需要。

如今,大多数碳黑都是采用无氧高温热解富碳烃的热裂法来生产。富碳烃在高温缺氧环境下不完全燃烧,碳原子聚集成类似葡萄结构的球型粒子,被称为热裂碳黑。这些球型碳粒含有石墨晶体同时连结有无定形非晶碳。虽然最终成品在包装运输前要花费二小时,但形成碳黑的反应仅耗时几毫秒。占用时间主要是碳烟气浓缩并收集进过滤器中,并为终端用户准备好适当密度的不同类别产品。炉法的发展使开发生产新级别碳黑变得更易实现。通过改变操作条件,如调节反应温度、在不同压力或时段注入富碳烃料或抑制反应、添加各种助剂等,可生产出不同等级的碳黑。改进炉反应工艺,已能生产出数百种不同等级的碳黑。许多等级被当成特殊等级专用于开发特定目标的产品,如某些专有属性的橡胶化合物,某些特定颜色与浅色油漆或涂料、紫外线保护塑料、电池导电、防静电胶管以及更多领域。通过降低轮胎滞后作用(滚动阻力)来减少燃油消耗的工作已大量开展。尽管在汽车发动机底座或传送带减震方面滞后性能尤为重要。但是橡胶生热不仅消耗更多能量,而且会加速橡胶化合物老化。因此,通过使用低滞后橡胶来实现更少的能耗,同时低滞后橡胶可降低热爆裂风险并减缓其疲劳进程,从而可节省不必要的部件更换。

橡胶化合物滞后取决于几个因素,但主要起因于混配胶和硫化胶中的填料与填料间相互作用。填料间相互作用越强,混配胶滞后越大。这解释了为什么高表面积等级碳黑会提供更大的滞后作用,因为填料间会有更多的表面相互作用。一个减少滞后作用的解决方法是使用较小表面积的填料。然而,随着表面积下降,填料的补强性能也会下降。另一解决办法是减少填料用量,但这也会造成类似的影响,对化合物的补强性能同样降低。第三种办法是通过延长混合时间使填料分散达到最大化而减少填料间相互作用。更长的混合使得碳黑更分散,橡胶分子可包覆碳黑表面,从而减少填料间相互作用。但是,这种方法需要长时间的混合,而过度混合会导致聚合物分解。现实问题是要评估橡胶化合物的许多性能是天生对立的,例如改进牵引力与减少摩擦力,提高抗磨性与增强牵引力。大量的时间已花费在研究与开发可改善某些特性而又不致于损害别的性能的新产品。有大批的处理方法和可能的化学应用,为碳黑的化学处理提供了大量的机会。从大量出版物中可获得这些领域的研究与探索成果,还有一些新产品类型已被投放市场。尽管如此,在改善橡胶某些属性方面,碳黑的化学改性已显示有着更大前景,各种化学物可更易筛选并可快速测试。

最近的创新是聚硫化合物进入胎面胶表面的吸附作用。这一新发展致使填料间相互作用下降,且聚合物与填料间相互作用提升。对胎面化合物,特别是天然橡胶,这种处理结果是提供了更低的滞后作用而又能令磨损性能得到保持甚至更佳。我们试图在本文探讨胎体级碳黑,评价获得的降低滞后作用的试验结果,由此为橡胶化合物诸如胎体胶或传送带橡胶提供应用可能性,减少其内在的疲劳生热。本研究中,新开发的化学改性胎体级ES600、ES601和ES700碳黑将在各种化合物配方中得到评估,其结果也将会在下文详尽讨论。

实验

新近开发的节能碳黑ES600、ES601和ES700是在中试规模装置中生产出来的。它们属于化学改性碳黑类别,可使橡胶化合物拥有较低的滞后作用而又能保持橡胶的其它属性。几种外加的胎面级碳黑也在同样的中试规模装置中生产出来,而且也对其在几种橡胶化合物中的应用进行评估。这些胎面级碳黑之一是ES200,它是在规模生产设备中生产出来。ES200在橡胶化合物中的应用性能评估已在更早的出版物中有所报道。

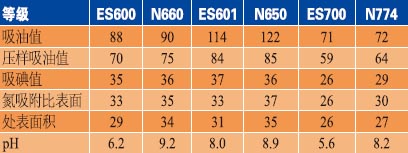

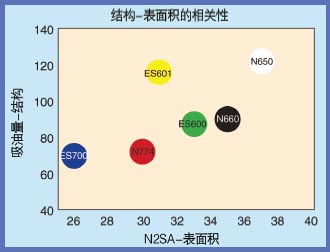

所有碳黑样品都采用ASTM国际标准测试方法进行检测,以测试分析经化学处理的碳黑的性能。表1列出了最近生产材料的选择数据。各种ASTM级碳黑的结构与表面积对照见图1。表1、与最接近的ASTM等级N660、N650和N774比较,ES600、ES601和ES700的性能

图1、与几种ASTM等级对比,胎体级碳黑的结构与表面积的相关性

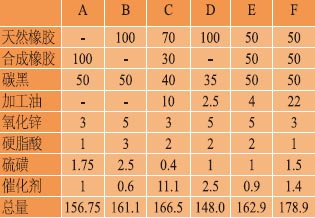

橡胶混合物采用6英寸辊磨机(哈克转矩流变仪,Haake Rheomix 3000混合室)或者实验室密炼机混炼。评估的配方包括ASTM D3192(100份天然橡胶,50份碳黑),ASTM D3191(100份SBR,50份碳黑),发动机底座胶(100份天然橡胶,35份碳黑),减震器橡胶(70份天然橡胶,30份丁二烯橡胶,40份碳黑),含50份天然橡胶与50份合成橡胶的两组胎侧胶(表2与表3)。橡胶性能与评估采用ASTM标准试验方法,使用Alpha流变仪MDR2000、门尼MV2000和T10D张力计分别测量硫化、烧焦、粘度以及拉伸性能。表2、各种化合物配方指定名称

表3、各种被评估的化合物配方

结果与讨论

专门开发用于降低滞后作用的三种新化学改性胎体级ES600、ES601和ES700碳黑在碳黑填料中同属一类。这三种等级碳黑是在中试规模装置中生产出来,表1分析数据表明,吸收含硫化合物的处理是成功的,且不会影响其它性能。表面区域碘测试(ASTM D1510)常常对表面化学非常敏感,经表面改性的碳黑倾向于更低值,不管它是否氧化、酸化或别的化学作用。本研究中胎体级碳黑虽然碘值已非常低,落在表面改性碳黑的低值。

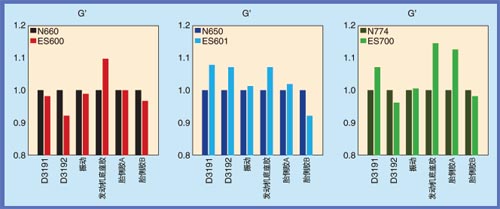

ES600属于节能碳黑类,被首先处理作为胎体级碳黑。它接近N660的低表面积(约35m2/g),拥有中等程度的低密度结构(约90ml/100g)。在节能碳黑类别中它与其它级别碳黑一样,通过降低填料与填料间相互作用,被设计用于减少化合物滞后作用。虽然许多化学处理提供一个更高模数,这应归因于交联密度的改变,ES6000的300%模量略高出9%。但通常拉伸变化也表现略低值,伸长率表现一样;硬度与对照样相当。测量橡胶块反弹后回摆间距/高度来简单检测橡胶样品回弹性,以测量能量存储或损失。摆幅越大来自撞击而贮存的能量也越大,这意味着少的热能损失或滞后作用减弱。ES600的回弹性比N660的高出4%。ES600在各种橡胶化合物中其混合物的流变测试表明其滞后作用等效于其储能模量(G’),损失模量(G”)下降值达22%,tanδ下降达21%,这在图2、图3与图4中有所体现。值得指出的是发动机底座胶配方没有改善滞后作用,但仍保持了其它常规性能。可以相信由于配方中低碳黑份量(35份),胎体级碳黑具低的导电渗滤阈值。这意味着在橡胶化合物中没有连续的碳黑网格,因此非常低的填料间相互作用影响了滞后作用。

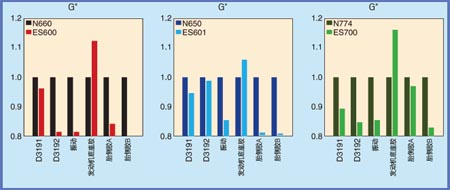

图2、与含各种化合物的碳黑对照样品对比,ES600、ES601和ES700的储能模量

图3、与含各种化合物配方的各自对照样比较,ES600、ES601和ES700的损耗模量

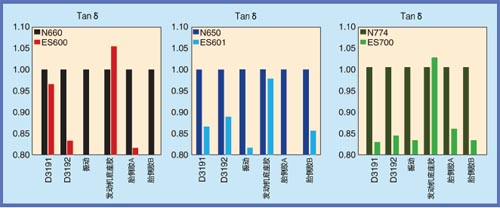

图4、与含各种化合物的各自对照样比较,ES600、ES601和ES700的tanδ

ES700是第三个被处理作为胎体级碳黑,属于节能碳黑类。它与N774性能相近,具有非常低的表面积(约30m2/g)和低密度结构(约72ml/100g)。ES700表明在300%模量交联密度增加多达28%,伸长率稍微低12%。所有6个橡胶化合物中,相较于对照碳黑组,拉伸力与硬度两者均表现出基本接近,但6个橡胶化合物的回弹评估值却高出几个百分点,表明滞后作用得到改善。储能模量(G’)基本与对照组N774接近,或差不多14%的增长,而损失模量(G”)约下降19%,见图2与图3。损失模量与储能模量之比也即tanδ,随着G’升高与G”下降,tan δ下降了17%(图4)。正如前面的两个ES级在这方面的讨论,在发动机底座胶这种低碳黑份量的情况下,在非渗透的碳黑网格中由于化学处理的不作为而影响了填料间的相互作用,使其并不遵循滞后作用这一总趋势。贮存与损耗模量两者均提高,但tanδ则接近对照组化合物。

总结

ES600、ES601和ES700均是胎体级碳黑归属节能碳黑类别。设计这类碳黑填料打算提供化合物额外影响来应对许多应用场合下日益增加的更低滞后作用的需求。由于表面积的减少,胎体级碳黑的滞后作用将总是低于胎面胶级碳黑。然而,滞后作用性能能够通过碳黑的表面化学改性来进一步改善。本文提及的ES版的胎体级碳黑已经被表面处理,碳黑表面通过特种化学品的化学吸附而获得改性。表面改性降低了填料间相互作用,因此只要填料荷载充分提供网格渗透就会降低滞后作用,。选择化学处理以优化化合物某种属性但也不致于对橡胶其它属性产生大的影响。前面讨论橡胶其它属性有许多变化,主要是填料处理的作用结果使交联密度增加。总的来说,本研究评估了三种新开发的胎体级节能碳黑,这些碳黑分别以40份量或更高份量混入在所有化合物配方中,发现均可全面降低滞后作用。(end)

|