|

焊接设备/切割机 |

|

| 按行业筛选 |

|

|

| 按产品筛选 |

|

|

| |

|

查看本类全部文章 |

| |

|

|

|

|

短管生产中的成形和激光焊接技术 |

|

|

作者:巍迩机械设备(上海)有限公司 何煦辉 |

|

众所周知,管材无论是在日常生活还是工业制造领域,民用还是军用,都是不可或缺的。从是否焊接而成的角度,可将管材分为无缝管和有缝管,后者通常称为焊 管。焊管又可依生产方式的不同而分为长管(或称连续管)和短管。本文主要介绍短焊管的生产方式及其与长焊管优劣势的比较,介绍其成形和焊接工艺,其中焊接 工艺重点介绍激光焊接并与其他常见焊接工艺做了比较。

焊管生产的两种不同方式:长管与短管及其优劣势比较

长管(连续管)的生产方式,即人们常见的,进料为钢卷带,通过一系列模具将其逐渐成形成管状,通过固定安装在钢带两边缘会合处的焊枪(焊接加工头)将其焊接。焊好的管材继续向前运行,每隔一定长度(通常6米)被切断,由此获得此长度的管材。最后通过离线的后续工艺(如切割,整形等)加工成实际应用所需的管件。

短管生产方式与长管不同,无需直接将钢卷带成形,而是先将卷带剪切成板材(在线或离线均可),再将板材成形成管状(可以是各种异形),然后焊接成所需管件。管件的大小及长度由板材尺寸决定,无须再切短。

图1 连续焊管生产线

两种生产方式是互补的:在同品种大批量生产的情况下长管生产速度较快,特别是采用高频焊时速度可显著提高;而短管生产方式比较灵活,因为进料是板材而不是钢卷带,因而可以根据管件的数量准确备料,不致产生浪费。同时,由于生产不同规格的管件可以无须更换模具或其他机械部件,通过控制面板调用相应程序便可实现转型,所以对于品种较多而各品种所需数量较少的情况,短管生产效率优势显著。除节省模具更换时间外,同时还节约了模具本身的成本费用。

长管生产方式对于管径较小而壁厚较大的情形比短管生产方式具有优势,但对于薄板,尤其是较大口径的薄壁管,长管生产由于成形方式的局限,难以生产薄壁大口径管材,另一方面薄壁管在后续机械切割时端口易产生形变,所以长管生产方式不适合。这时,短管生产方式优势很明显。汽车排气系统中消声器和净化器的外壳、压力容器(如卡车刹车储气罐)、供暖和通风设备(如烟囱)用管、洗衣机滚筒、热水器内胆和外壳等均属此类,因此短管生产方式在这些领域获得广泛应用。

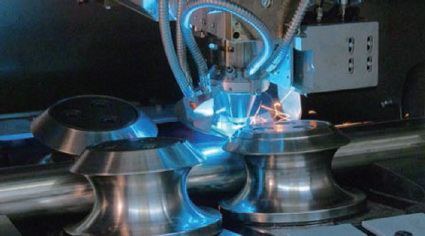

图2 连续焊管生产线焊接位置

对于高硬度的高强钢,长管的成形方式完全不适用了,必须采用冲压成形,这种情形下只能采用短管生产方式。如汽车前后车桥轴管,日趋普遍采用短管生产方式。

短管生产中的成形技术及其比较

如上所述,短管生产是将钢板成形成管状,然后进行焊接。对于高强钢或厚壁小口径管,通常须采用冲压成形的方式。冲压成形精度高,其最大缺点是生产不同规格的管件需要相应的模具。但对于低碳钢和不锈钢,在相当大的规格范围内(直径、壁厚、管长),可以采用两辊或多辊卷圆的方式。这种成形方式非常灵活,可以通过数控编程成形各种尺寸规格和几何形状(圆,椭圆,多边形等)。如采用两辊成形,对于不同直径,上辊需要更换一个套筒以改变上辊的直径,但更换过程简易迅速,而且此种成形方式具有很高的精度。多辊成形则是通过改变辊之间的距离以及施于钢板上的力来实现各种尺寸规格的管件成形,因而对于不同规格的管件转型生产无须更换任何机械部件,极为灵活。相对于两辊卷圆,多辊成形的缺点是由于多辊成形方式本身物理机制的原因,钢板的边缘无法折弯成一定弧度,因而成形后存在约10毫米的直边段。该直边段的长度是一定的,与直径大小无关,因此直径越大,其对圆度的影响越小,当直径大于200毫米时,对圆度的影响几乎可以忽略。对于小直径管件,可以在成形前采用边部预弯工艺弥补。这在自动化生产线中,只需在成形工位前增加一个预折弯工位即可。

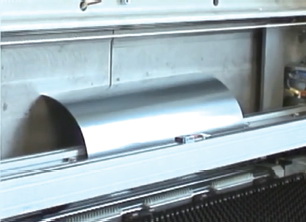

图3 短管生产线成形工位

短管生产中的焊接技术:热传导焊与深熔焊及其特点

短管生产线中主要采用三种焊接源:氩弧焊(TIG),等离子体焊(PLASMA)和激光焊(LASER)。

氩弧焊和等离子体焊(热传导焊)

从焊接机理的角度,氩弧焊和等离子体焊均属于热传导焊。所谓热传导焊,就是金属表面加热后,表面热量通过热传导向内部扩散,使材料融化,在两材料链接部分形成熔池。随着焊枪向前运动,所到之处形成新的熔池,原熔池中的熔融金属随之凝固,形成链接两块材料的焊缝。由于能量只作用于材料表面,下层材料的熔化靠热传导进行,所以焊枪向前运动不能太快,否则下层材料的熔化深度太浅,即尚未熔透,熔融金属便已凝固,即所谓“没焊透”。钢板越厚,行进速度必须越慢才能焊透。而且,焊接速度与钢板的厚度并非线性关系,因为钢板越厚,自身冷却效应越强,表面热量越难以传递到钢板底部。这就是为什么对一定厚度以上的金属,热传导焊根本不能胜任的原因。

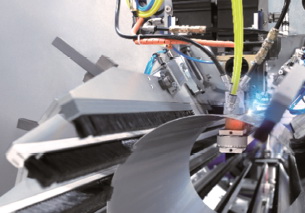

图4 短管生产线焊接工位

氩弧焊和等离子体焊两者比较:焊接质量和速度没有显著区别。但对于操作员来说,氩弧焊技术比等离子体焊技术简单许多,等离子体焊操作员需要良好的培训和较丰富的实践经验,而氩弧焊简单易学易操作。此外,等离子体焊的耗材价格比氩弧焊的耗材昂贵许多。但氩弧焊在材料厚度小于0.4毫米时焊缝不稳定,而等离子体焊仍然很稳定,仍可获得很好的焊接质量。此外,氩弧焊通常有点火问题,而等离子体焊通过助弧措施得到完满解决,点火问题已不存在。因此,两者各有优缺点,用户视自己的具体情况而定。相对而言,氩弧焊较离子体焊应用普遍。

图5 两辊成形

激光焊接(深熔焊)

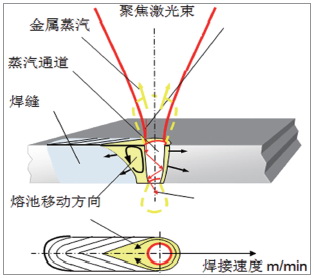

当作用在金属表面上的能量密度足够大时,材料表面将被迅速加热到极高的温度,热量来不及散失,形成金属蒸汽。激光由于具有很好的光束质量,可以在金属表面聚焦成很小的光斑,因此作用在金属表面上的功率密度可以达到甚至超过形成上述金属蒸汽的功率阈值。一旦金属蒸汽形成,激光束将在金属中迅速打出一小孔,在小孔内,金属蒸气反冲压力与液态静压力、表面张力之间的作用的动态平衡将维持小孔的存在,被熔化的液态金属环绕在小孔的周围,激光对材料的热输入主要是在小孔壁上的液化界面上。随着激光束的移动,小孔前沿的金属被熔化、汽化,而在小孔后部,液态金属重新凝固形成焊缝。由于小孔附近的温度梯度很大,使小孔周围的金属熔体产生很大的表面张力梯度,其相应的金属蒸气反冲压力使小孔前沿产生强烈的环流。上述过程中热传输速度远比单纯的热传导迅速,特别值得指出的是,在小孔的形成过程中,激光光束会在孔壁上屡次反射,因此激光能量被熔融物几乎悉数吸收,焊接深度将急剧加深,此焊接技术即所谓深熔焊(又叫穿透焊或小孔焊)。

图6 多辊成形

激光深熔焊的特征:

1)焊缝深宽比很高。熔融金属围着圆柱形高温蒸气腔体形成并向工件纵深方向发展,因而形成深而窄的焊缝。

2)热输入量小。小孔内温度很高,熔化过程发生极快,输入工件热量很低,因此热变形和热影响区很小。

3)致密性高。充满高温蒸气的小孔有利于焊接熔池搅拌和气体逸出,导致生成无气孔的熔透焊缝。焊后高的冷却速度又易使焊缝组织细微化。

4)焊缝强固。炽热热源和对非金属组分的充分吸收,降低杂质含量、改变夹杂尺寸和其在熔池中的分布。焊接过程无需电极或填充焊丝,熔化区受污染少,使得焊缝强度、韧性至少相当于甚至超过母体金属。

5)易精确控制。聚焦光斑很小,焊缝可以高精确定位。激光输出无“惯性”,可高速关闭或重启,可准确调节和控制输出能量,借助数控光束移动技术亦可焊接非常复杂的工件。

6)非接触大气焊接过程。因为能量来自光子束,与工件无物理接触,所以没有外力施加工件。此外,磁和空气对激光都无影响,这是激光焊与电子束焊相比一个重要优势。

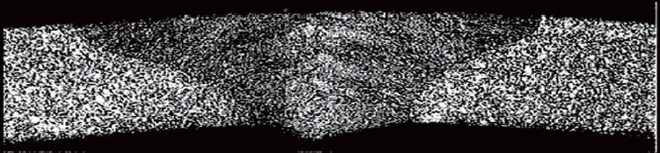

图7 热传导焊的焊缝横截面形状

激光深熔焊相对于氩弧焊和等离子体焊的主要优势:

1)速度快。不言而喻,这是由上述深熔焊和热传导焊的焊接机理所决定的。工件越厚,两者的焊接速度差别越大。

2)由于热输入量小,所以即使很薄的工件变形量也很小,而氩弧焊和等离子体焊就容易产生热形变。

3)焊缝质量好,更美观,强度更高。

4)氩弧焊和等离子体焊在工件焊缝的两端(即起弧和收弧处)均必须留有缺口,其长度约为工件厚度的4-6倍。激光焊可以大大减少该缺口的长度,不到上述缺口的1/10。这对于短管生产很重要,因为短管产品不像长管生产出来后还要再切短。

5)由于采用光束焊接,焊接过程比较干净,无须像氩弧焊和等离子体焊那样频繁清洁焊枪及更换点火装置的耗材。

图8 激光深熔焊原理示意图

短管生产方式:单机、半自动和全自动生产线

成形和焊接是焊管生产最基本的工艺组成部分。连续焊管(长管)制管机成形和焊接须为一体,优点是速度较快,特别是采用高频焊时,焊接速度可达每分钟数十米甚至上百米。但事物都有两方面:设备调试过程中高频焊也必须以这样的速度运行,浪费的材料自然也很多。当然,高频焊还有其他一些劣势,因不是本文的重点,故不在此阐述。

图9 激光深熔焊的焊缝横截面形状

在短管生产线中,成形和焊接是独立的工位。针对特殊要求,还可以添加焊缝回火、焊道碾平、扩径、整径、管端加工等各种工艺工位,如上面提到的,对于多辊卷圆,当管径较小且圆度要求较高时,可以通过边部预弯工位来实现。所有这些工艺都可以是独立的单机。

所谓半自动生产方式,是将这些单机进行简单的组合, 例如,将成形机出来的管件人工塞入焊接机进行焊接。成形机本身是自动定位和成形的,焊接机也是自动定位和焊接的,而且转型可以无须更换模具或其他机械部件,只是需要操作员完成这些单机之间的过渡工作,产品质量由单机设备负责,与操作员的技术无关。图10是一台半自动生产线的视屏截图。图中操作员的右手边是成形完毕的管件自动输出窗口,操作员从此输出窗口取出成形完毕的管件并将其送入焊接机自动焊接。

图10 短管半自动生产线

全自动生产方式,则是根据产品要求将所需要的单机通过传输装置或机器人集成在一起,它们之间的过渡通过这些传输装置自动完成。图11是一台包括边部预弯、成形和焊接的全自动短管生产线视屏截屏。钢板自动输入,焊管自动输出,一切由机器自动完成。整个生产线只需一名操作员,负责备料及将产品运走。对于生产不同规格(管长、管径和壁厚)和形状(圆,椭圆或其他异形)的管件,该生产线无需更换任何机械部件,通过控制面板调用相应数控程序即可适时转换不同型号的管件生产,而且各种规格既可以大批量也可以是很少的数量,高质高效且十分灵活。

图11 短管全自动生产线

小论:

短管生产过程中由于采用独特的生产工艺和方式,使其在众多方面具有不可替代的显著优势:

◆ 对于多品种小批量的生产,柔性极高,无须更换模具或其他机械部件,通过数控编程迅速实现,既节约时间,又节省模具费用。

◆ 特别适合大口径薄壁管生产,因此在汽车排气系统、压力容器、供暖和通风设备、热交换器、家电等行业获得非常广泛的应用。

◆ 对于高强钢焊管,目前只能采用短管生产方式。如汽车前后车桥轴管,日趋普遍采用高强钢,因而短管生产日益受到青睐。

◆ 全自动的短管生产线,极快的生产节拍,极少的人工成本,极高的产品质量,是短焊管生产的趋势。

作者:何煦辉 x.he@weil-machinery.cn 巍迩机械设备(上海)有限公司(end)

|

|

| 文章内容仅供参考

(投稿)

(如果您是本文作者,请点击此处)

(12/4/2015) |

对 焊接设备/切割机 有何见解?请到 焊接设备/切割机论坛 畅所欲言吧!

|