|

焊接设备/切割机 |

|

| 按行业筛选 |

|

|

| 按产品筛选 |

|

|

| |

|

查看本类全部文章 |

| |

|

|

|

|

超厚板数控火焰切割 |

|

|

作者:四川鸿舰重型机械制造有限 廖学勇 |

|

随着装备大型化和以钢代铸的广泛使用,超厚板在设备制造业中使用越来越广泛。

火焰切割作为结构件生产加工的首要工序,加之火焰切割的不可逆性,超厚板数控火焰切割工艺已是大型设备制造厂家的必备技术。因此研究和掌握超厚板数控火焰切割工艺具有重要意义。

大包回转台是炼钢厂方圆坯项目中的重要设备,由于该设备产品结构大,使用条件恶劣,制作质量要求高,制作难度大,首要是厚板的数控火焰切割下料,大包回转台的部分构件使用超厚钢板,如图1所示的上连杆中序号9钢板厚度达到220mm。必须针对超厚板的切割特点进行分析,制定相应的措施保证产品的切割质量。

1. 超厚板火焰切割特点

(1)氧气和乙炔 由于超厚板零件尺寸通常较大,因而消耗的氧气和乙炔的总量要多得多。

超厚板数控切割要一次性完成单个零件的切割必须要保证足够的氧气和乙炔持续稳定的供应。

(2)厚板尺寸和质量大 如220mm×2200mm×8000mm,质量约30t。单个零件质量有时也很大,图1中上连接杆序号9钢板,质量能达4t多。

(3)容易产生切割缺陷 除了常见的切割缺陷外,超厚板还会产生如切割不透等缺陷。

(4)材料边角料损失大 由于超厚板的边料损失较多,故边料难以再利用。

(5)切割变形大 钢板受热量大,导致钢板切割时产生移料变形,导致零尺寸出偏差,在巨大的应力作用下,如钢板突然弹开还可能引起安全事故,故制定切割工艺时需防止切割变形导致的质量和安全问题。

2. 超厚板切割断面易产生质量缺陷

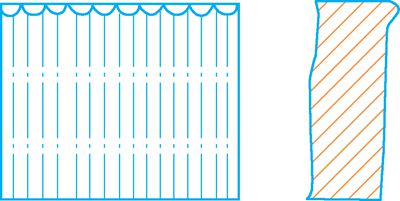

(1)上边缘切割缺陷 上边缘塌边或水滴状熔豆串,割缝上边缘熔化过快,造成圆角塌边。

原因:一是钢表面有难熔的较厚氧化皮;二是切割速度太慢,预热火焰太强; 三是割嘴与工件之间的高度太高或太低,使用的割嘴号太大,火焰中的氧气过剩,如图2所示。

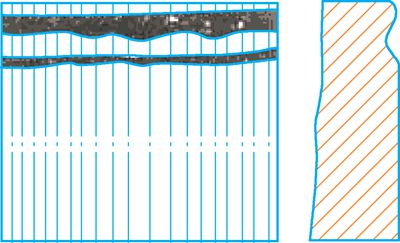

(2)切割面平面度差 ①切割断面上边缘下方,有凹形缺陷现象(见图3),同时上边缘有不同程度的熔化塌边,这是由于切割氧压力太高,或割嘴与工件之间的高度太大;割嘴有杂物堵塞,使风线受到干扰所致。②切割断面粗糙度过大,这是因切割速度拖得过快或钢板内部有杂质而影响成形的,如图3所示。

(3)断面垂直度差 ①切割缝上宽下窄或上窄下宽,原因是切割速度过快或过慢;割嘴有杂物堵塞使风线受到干扰;切割氧太小或太大,造成金属烧损不足和过多。②出现斜角,由于割炬与工件面不垂直或风线不正造成的。

(4)下边缘切割缺陷 ①接近下边缘处凹陷并且下边缘熔化成圆角, 原因是切割速度太快,割嘴堵塞或者损坏,风线受阻变坏。②在切割断面上或下边缘产生难以清除的挂渣,形成原因是切割速度太快或太慢,使用的割嘴号太小,切割氧压力太低;预热火焰中燃气过剩,钢板表面有氧化皮锈蚀或不干净;割嘴与工件之间的高度太大,预热火焰太强;合金成分含量太高也会造成断面及下边缘挂渣(见图4)。

(5)裂纹 在切割断面或热影响区出现微裂纹。其原因是钢板碳当量太高,裂纹敏感性高却未采用适当的预热及缓冷措施。

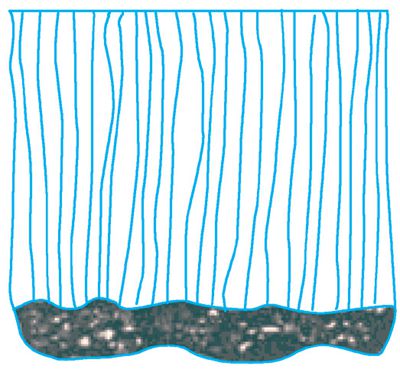

(6)变形 在切割时由于钢板局部受热,导致钢板切割时产生移料变形,从而使切割的零件出现尺寸偏差,影响产品的质量,如图5所示。

3. 切割工艺

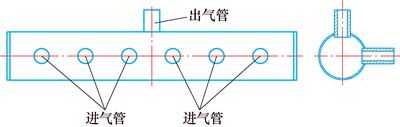

(1)切割供气系统 由于厚板切割所需氧气和乙炔供气量很大,且需保证在较长时间内、较高气压下供气稳定。部分大型结构厂有较稳定的氧、乙炔供气站系统。然而由于各种原因很多单位并无此供气系统,多采用瓶装氧、乙炔气体。而一个厚板零件的氧气或乙炔使用量往往超过一瓶,在零件切割中途就中断,中断处的切割缺陷肯定影响切割质量;为保证氧、乙炔气体的连续稳定供应,可将多瓶气体并联使用,保证乙炔稳定连续供气。

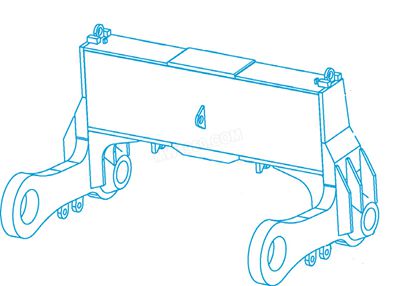

制作并联供气包(见图6),用一φ 100mm的钢管作为气包,两端用钢板堵焊上,在钢管上制作6根进气管,一根出气管(注意焊接质量,保证气包不漏气)。

在每根进气管和出气管上加上气密性好的球阀,和接管装置。

使用时将6瓶乙炔气与进气管相连,出气管与数控切割机供气管相连,形成6瓶气并联供气的局面。如6瓶气仍不够用,可先开其中三瓶气打开,使用快完时,打开另外三瓶新气后关闭这三瓶快用完的气,并用三瓶新气更换。如此循环可保证气包连续供气。

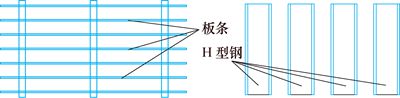

(2)切割支撑架 由于厚板尺寸和质量大,最重达30t,且单个零件尺寸和质量大,最重达4t,所以原有数控切割机支撑架因板条支承力不够不能满足切割要求(见图7a),另外,由于切割厚板的火焰穿透力强,零件切割后也会将板条切割断,导致零件将支撑架压塌,使切割质量不能达到使用要求。所以为保证支撑架稳定支撑,需对支撑架进行改造。经分析研究和讨论,决定采用废旧H型钢做为厚钢板支撑架。具体措施: ①在废旧H型钢中找到宽度一致的H型钢。②根据要切割厚钢板的尺寸要求,所以用选出来H型钢搭建一长宽适度的支撑架。③利用排料图检查,确保每个零件切割下来后都会得到稳定的支撑,否则在相应零件下方再加支撑。④将支撑架用数控床切割嘴头找水平。⑤将厚钢板再次找平后准备切割。

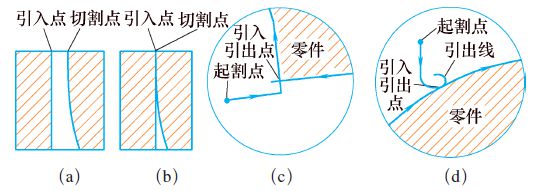

(3)切割程序优化 首先,引入引出点处理。超厚板(最厚达220mm)切割时最难保证的是切口质量,特别是零件引入引出点位置,往往会产生切割缺陷,如图8a、图8b所示。厚板切割点往往不能垂直,切割点至引入点重合时,如果此时出现切割线转折时就会导致根部未割断的现象,由零件重力引起断裂而产生缺陷。为防止产生类似缺陷,可通过优化切割程序中的引入引出线来避免。具体措施是:①如图8c原程序切割引入引出点在零件直线上,实际切割时在引入引出点要停顿一下,对普通薄板或中厚板无关紧要,对于超厚板则会产生缺陷。②修改切割轨迹,切割引入引出点最好在零件转角处,从起割点切入,在引入点不作停留直接切割进入零件,零件切割结束后在引出点不作停留直接切割出零件。如零件没有转角如图8d所示,轨迹引入线和引出线均为圆弧引入和圆弧引出。

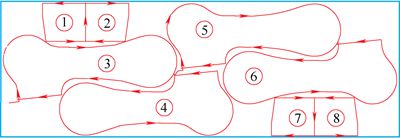

其次,数控切割顺序及切割走向研究,由于火焰切割过程中,零件和钢板在割缝处受热膨胀,所以在切割过程中如不注意走向,会导致零件走料,即零件被膨胀力挤走,导致零件尺寸与程序尺寸不一致。为解决这一问题,我们根据分析:钢板在切割时质量轻的因压力小,致使与支撑架的摩擦力小而被膨胀力挤走,质量大的因压力大,致使与支撑架的摩擦力大而不被膨胀力挤走。在编写程序时必须注意这一点,零件在切割时尽可能与质量大的一块相连。据此原则,上连杆的排料、切割顺序、切割走向如图9所示。

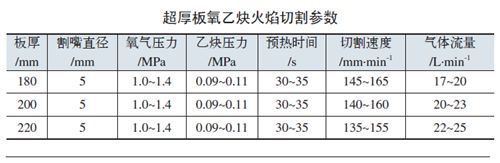

最后,排料优化尺寸,这能节约较大的成本,设计程序时可在排料优化上多用点时间考虑,剩下的边料最好要有利用价值,由两人以上交互检查零件尺寸,确认无误后生成程序。被割件越厚,割炬型号、割嘴号码、氧气压力均应增大,氧气压力与割件厚度、割炬型号、根据现场设备与切割经验选择,超厚板切割参数如附表所示。

(4)实施切割 钢板一经切割,所以应只能一次成功。在钢板废弃的边角处试切割,调整好切割风线,确保切割断面没有上述各种缺陷。在切割过程中现场跟踪,发现问题第一时间处理。

4.结语

通过充分的准备和严格制定的切割工艺,使超厚板切割取得了一次性成功,产品切口质量和外观都达到了工艺要求,切割出了合格的产品零件(见图10)。

打通了在现有设备条件下火焰切割超厚钢板生产工艺,为生产同类产品奠定了技术支撑。(end)

|

|

| 文章内容仅供参考

(投稿)

(1/4/2016) |

对 焊接设备/切割机 有何见解?请到 焊接设备/切割机论坛 畅所欲言吧!

|