由IPG研发的激光步进线焊机(LSS)是可媲美标准电阻点焊枪的创新型激光焊接工具,其主要原理是先将待焊工件压合在一起,然后再利用激光辐射进行焊接。LSS具有一体化的激光安全设计,能极大地简化加工应用条件,降低投资成本,手持式配置及单面设计能够进一步拓展加工范围及应用范围。汽车制造过程中的搭接接头(白车身)及立体框架结构都可以在一般生产环境下完成,从而大幅降低成本。通过与不同汽车制造商在车型设计初期就开始的密切合作,LSS在系列车型的试制过程中不断完善工艺,最终达到批量生产中高达99.9%的可靠性。激光系统的高度可重复性(光纤激光器及焊枪),能够在规模生产中确保产品质量始终如一,降低由于自身生产原因造成的返修。

介绍

近几十年来, 激光焊接技术已经逐步发展成为汽车制造及精密加工行业焊接技术中不可分割的一部分。无论是动力系统中的精密预制部件焊接,还是客户定制板材的生产,都能够通过激光实现。然而,要想在普通的车身生产车间使用激光器,可能会有点困难,这主要是由于激光工艺对夹具的精确度及焊缝追踪的灵活性有很高的要求,此外还需要配备激光安全房,在现有条件下,这些无疑都成为应用激光焊接工艺的障碍。

更高的二氧化碳排放标准意味着生产商必须进一步降低车体重量。为了达到减重目的,在降低法兰宽度的同时,人们开始使用高强钢和铝合金材料。

在该应用领域中,激光步进线焊机(LSS)为用户提供了除标准激光焊接(如远程激光焊接)及标准电阻点焊之外的新选择。LSS与IPG高效光纤激光器相结合,使用户在朝着“节能省钱”的目标前进一大步。

关于激光步进线焊机(LSS)

LSS,也就是我们所说的“IPG激光步进线焊机”,兼具多重优势,能够极大地简化激光技术在车身生产车间内的应用。

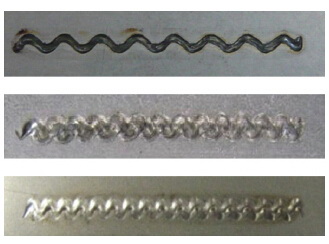

使用LSS时,将需要接合的板材置于两个夹片之间,先用可控制的力(≤3kN)压合,然后在一个集成的激光屏蔽外壳内将工件焊接在一起。摆动焊缝最长可达40mm。摆动频率、焊接速度及焊接长度均可通过编程控制及调整。通常情况下,产生的焊接烟尘都会处于上方压力元件的屏蔽之内,受到压缩空气的抑制,并被抽离到旁边的专用仪器内。在焊接不锈钢、铝或是钛时(如图1所示),可以使用保护气体,确保表面清洁,防止氧化。

图1:40mm摆动焊缝形态(从上到下依次为:MnB合金钢、铝、不锈钢)

LSS用于白车身钣金件的焊接

如今,高强钢在车身设计中的应用越来越广泛,与此同时,生产商对于接合区域焊点刚度的要求也越来越高,在很多情况下,传统的电阻点焊工艺已经很难满足要求,其中一个原因是电阻点焊对焊点间距有一定的限制,另一个原因是较高的热输入会对材料产生不良影响。

图2:Volkswagen Golf VII车身制造(用激光步进线焊机焊接三角窗)

我们来看一个例子。Volkswagen Golf VII车身所采用的接合工艺使接口具有很高的强度,这样能提供很多优势,如图2所示的A柱三角窗,以及B柱与门槛的交叉连接。

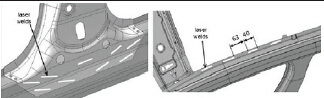

在焊接三角窗时,增加连接处的强度是很重要的。此外,在焊接B柱与门槛的交叉连接时,LSS还能够缩短加工时间,用9条激光焊缝代替26个电阻点焊形成的焊点。在车顶焊接中,4条摆动激光焊缝可以代替10个电阻点焊形成的焊点(如图3所示)。

图3:左侧:B柱与门槛的交叉连接;右侧:车顶梁

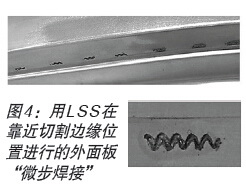

激光点焊在焊接外面板及悬挂零件时还有独特的优势。这些应用的特点是焊缝长度较小,所使用的光纤激光器具有更好的光束质量,通常激光器功率小于1kW。在该应用中,可以使用所谓的“微步焊接”,长度不超过12mm,而且焊缝位置可以非常靠近切割边缘。

图4:用LSS在靠近切割边缘位置进行的外面板“微步焊接”

使用“微步焊接”时,法兰宽度只要6mm,这一点对于敏感构件特别重要,例如图5所示的车窗上边框。与传统的电阻点焊工艺不同的是,在使用激光焊接工艺时,板材只需要在焊接之前固定,而且在加工之前或之后不会变形。另外,在使用电阻点焊工艺时,电极头对材料形成的压力会导致焊点周围区域的材料产生塑性变形,进而造成整个部件变形。在这一点上,无作用力的激光焊接工艺具有显著优势。

图5:位于车门框架的6mm法兰焊接

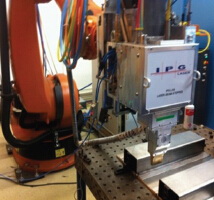

对于那些焊缝数量较少,或是可变性较高的部件而言,手持式LS S 3 系统是最佳选择。在这类应用中,借助关节臂和平衡器,一名操作员就可以轻而易举地将激光焊枪(重量:38kg)移动至所需的焊接位置( 如图6所示),然后进行手动焊接。伺服器驱动焊枪闭合,将两个部件通过夹紧力压合在一起,随后触发激光器,根据设定完全熔透所需的激光功率进行自动焊接。

图6:安装在关节臂和平衡器上的手持式LSS3,连接4kW激光器及一体化控制器

LSS单面枪的应用

LSS单面枪在船舶制造业中的应用在许多实际设计中,框架结构常常使用金属板进行覆盖,或者金属板材应用中往往使用钢架进行强化。所以,采取适合的技术方案,确保板材与框架之间的接合具有高度重复性,无变形,无扭曲,对于生产而言至关重要。在这一点上,激光焊接工艺的单面可达性具有巨大的优势。图7为使用机器人引导的LSS(单面枪)将方形加强筋焊接到铝板上,以达到提高材料整体强度的目的。

图7:LSS(单面枪)进行单侧应用

借助激光步进线焊机(单面枪),可以制造铝制船体。强化结构从内侧向外面板焊接,如图8所示,外面板上未显示出任何由于热影响区造成的变形或是瑕疵。无变形、无瑕疵能有效减少返修,提高产品质量。通过调整激光步进线焊机的摆动函数,还可以提高焊缝宽度(如图9所示)。强化梁的厚度为3mm,外面板为8mm。我们的目标是实现接口处焊缝宽度最大化,同时对外面板表面的影响最小化。为了使焊接速度达到6mm/min,选择3.5kW激光器。焊缝长度约为30mm,宽度4mm,焊接深度5mm。

图8:由激光步进线焊机(单面枪)焊接的铝制船体

激光点焊枪的应用,极大地改善了焊接质量,不仅能有效减少准备工作,降低返修率,甚至还几乎淘汰了昂贵的焊接夹具,相较于传统的气体保护焊,其优势不言而喻。

LSS在铁路运输设备制造业中的应用铁路运输设备制造业中,车厢的设计通常为板材加强化结构,材料多为碳钢、不锈钢或铝。目前,人们主要是通过熔化极气体保护焊(GMAW)将强化材料与基材接合起来,但是这样会导致外面板上出现明显的变形。因此必须再进经过一道复杂的矫正工艺。图10所示为利用激光步进线焊机(单面枪)进行的侧面板焊接。

图9:在焊接铝板时调整激光步进线焊机(单面枪)的摆动幅度,提高焊缝宽度

(左侧:上方俯视图;右侧:横截面图)

在加工过程中,将侧板放置在相应位置上,利用一套简单夹具将强化部件对齐并固定。然后将单面枪固定在一个龙门系统上,并将焊接设备移动至焊接位置。单面枪将强化部件与基材压在一起,然后在一个具有遮光性的压力构件内进行焊接。

压力构件的主要作用是下压,尽可能减少两个部件之间的焊接缝隙,同时又可以作为屏蔽激光辐射的安全遮罩。

图10:激光步进线焊机(单面枪)焊接客运列车侧板

激光焊接工位上引入压力构件,使人们在加工大型部件时也不需要配备完全密闭的安全房,只要借助一台起重设备就可以了,因而能够极大地降低投资成本。

使用LSS的经济效益评估在与INPRO(INPRO是一家位于柏林的致力于提供汽车行业顶级生产系统的创新公司,合作伙伴包括戴姆勒、大众、西门子、蒂森克虏伯及SABIC)的合作中,技术人员对电阻点焊工艺与激光步进线焊工艺进行了对比,对比指标包括基本的物理技术性能,零部件使用性能,碰撞性能和经济性等方面的指标。

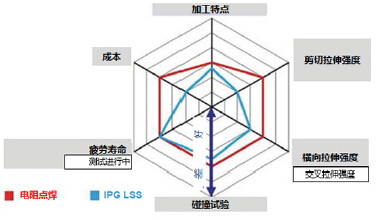

图11显示了LSS和电阻点焊的综合对比结果,红线为电阻点焊,蓝线为LSS。越靠近中心点,表示数据越好。

图11:电阻点焊 V.S. LSS的综合评估

评估数据显示,LSS在焊接质量上相当于,甚至是优于电阻点焊,在完成相同焊接任务时,前者所需时间仅为后者的一半。经济效益评估结果表明,如果是800单元全自动生产线,三班运转,成本可降低6% -10%。

总结

如今,激光加工工艺已经发展成为现代化生产系统中至关重要的一环。与传统生产工艺相比,激光工艺具有显著的性能优势及灵活性,获得了研发工程师及工艺设计师的认可。

随着汽车行业的发展,电阻点焊和激光远程焊接的应用已颇具规模。这两种工艺各有优劣。对于激光远程焊接而言,其优点是加工周期短,而这主要得益于远程焊几乎没有待机时间而且焊缝质量高;相较于激光焊接而言,电阻点焊的主要特点在于自带夹具,无需额外成本。

如今,我们有了一种新型激光焊接机,这种高效快速的焊接机集两者的优点于一身,可靠、安全、且自带夹持组件,这就是来自IPG的激光步进线焊机(LSS1、LSS2、LSS3及LSS5)。

LSS系列激光步进线焊机为一类激光设备,可在无专用激光安全防护的生产线上直接应用。这与传统的激光焊接技术相比是一个巨大的进步,因为后者往往需要在专门的激光安全防护装置内进行焊接,所需经济投入和占地面积都非常大。目前,这种新型焊接系统已应用于白车身及钣金件的生产,并显示出无可比拟的优势:

— 加工速度更快(循环时间更短);

— 长缝焊,因此部件强度更大、扭转刚度更高;

— 投入与电阻焊接系统相当;

— 能够以较低的成本满足更高的操作安全需求。

LSS模块可将光纤生成的激光光束引导至指定位置。出于安全考虑,激光束将由一个小角度漏斗形外壳进行引导。只有当外壳接触到所需焊接的零部件时,激光束才能发射出来进行焊接。

该模块可在外壳确定的范围(标准长度=40mm)内进行有或无摆动(+/-1mm摆动范围)功能的激光焊接,摆动功能可增加实际的焊缝长度。在与创新型汽车生产企业的合作中,技术人员对激光点焊焊工艺与电阻点焊工艺进行了对比,对比指标包括基本的物理技术性能,零部件使用性能,碰撞性能和经济性等方面的指标。

鉴于激光步进线焊机所具有的种种优势,这一新型激光工具已经在全球范围内广泛用于汽车制造、船舶制造、铁路运输以及家用电器等多种行业。(end)

|