|

真空设备/泵 |

|

| 按行业筛选 |

|

|

| 按产品筛选 |

|

|

| |

|

查看本类全部文章 |

| |

|

|

|

|

仿真驱动泵开发的好处 |

|

|

newmaker |

|

根据格兰富公司的计算,目前泵的用电量占全球总耗电量的10%。本文主要介绍使用PumpIT仿真驱动泵设计技术如何帮助公司提高泵的效率,并使产品开发时间缩减30%。

在泵机设计上,格兰富在20世纪80年代开始使用有限元分析(FEA),到了20世纪90年代开始应用计算流体动力学(CFD)。

最初,FEA和CFD用于研究和排除故障。这些仿真所得到的信息对于新产品的设计大有裨益。大约15年前,格兰富选择将仿真技术用于产品设计,以便开发出可靠又高效的产品。最近,该公司把一系列仿真工具集成到一起形成了一个自动设计循环,称为PumpIt,它使得工程师们能够便捷地对数百种设计方案进行自动化的调研分析,而无需人工干预。

一个优化程序对整个设计空间进行细致的分析和探究,进而依据格兰富工程师们设定的一套标准来确定最优的设计方案。PumpIt提供了一个用户界面,允许工程师们指定他们想要设计的组件类型,例如叶轮,导叶或蜗壳。接着,PumpIt启动一个自动化设计优化循环,它调用包括ANSYS CFD软件在内的各种仿真工具来对设计空间进行分析探究。最近的一个案例里,格兰富的工程师们使用PumpIt来驱动ANSYS CFX CFD仿真工具,以便对一个新的泵设计方案的液压表面进行优化。

它们将泵的液压效率提高了1%—2%,同时提高了更大范围流速的最大效率水平。研究团队利用ANSYS MechanicalFEA软件从结构化的角度来优化泵,确保它满足疲劳寿命的目标,同时尽量减少泵的重量和制造成本。

泵设计的挑战

格兰富公司的泵年产量超过1600万台,是循环泵的领先生产商之一,其泵产品要用于私人住宅、办公楼和酒店的供热、通风和空调系统,占据约50%的市场份额。格兰富公司还生产用于供水、排污、锅炉、增压和其它工业应用的离心泵,以及集成到其它原始设备制造商的产品中的泵。

为了优化格兰富的设备,工程师们必须提高泵的峰值效率。而另一个目标是在尽可能宽泛的流速范围内提供具有高效率水平的相对平滑的性能曲线。泵的流速取决于安装;相对平滑的性能曲线能够为许多应用提供高效率。平滑的性能曲线还有助于减轻气蚀,从而提高使用寿命。

泵设计的另一个重要目标是使用最少的材料满足组件的结构要求。尽量减少材料的用量不仅降低了生产成本,还减轻了构件的重量。更轻的泵组件使得格兰富公司能够采用不太昂贵的轴承,同时还能降低噪音和振动。

流量仿真

近日, 格兰富的工程师们使用PumpIt来为一台新泵设计多级液压。研发团队开发出了所有泵组件的参数化模型,以确定与泵送流体相接触的表面的液压几何形状。设计目标是最大限度地提高液压效率,并在尽可能大的流量范围内提供最高效率。PumpIt工具使用实验设计(DOE)来创建一系列循环工作流程,以便对设计空间内的每个组件进行分析探究。然后,PumpIt生成适合每个设计循环的几何形状,向CFD软件发出指令来模拟每个循环。

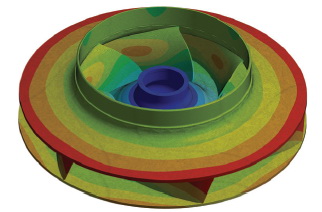

PumpIt以网格形式呈现的变形

最初的DOE包括约40种设计。它确定哪些参数在仿真中发挥最重要的作用,并且它设定了这些参数最有可能的取值范围。然后,将这些参数和数值作为克里格优化算法的初始值,自动生成用于CFD评价的其他设计循环。优化程序评估每个设计循环的结果,然后根据这些结果执行其他的循环工作。每次循环都使设计更接近目标效率。

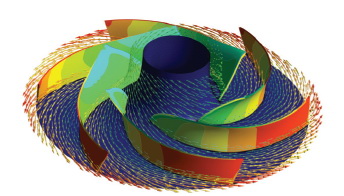

PumpIt CFD矢量与压力

初始分析主要采用粗网格和标准湍流模型,以减少获得有价值的参数值所需的时间。由于设计重点考虑的是最佳值,那么就要通过应用更细的网格和更先进的湍流模型来细化CFD模型。为了获得优化设计的高真实性结果,工程师们在一台高性能计算集群平台上使用多达48个内核来进行分析计算。该计算集群拥有1000多个内核,并在Lustre®并行文件系统上使用超过8TB的随机存取内存和50 TB的高速存储。工程师们一夜就能对数百种设计循环进行仿真计算。

下一步是评估最具可行性的设计方案的可制造性。针对每种设计方案,格兰富的工程师们考虑是否能够通过多种替代生产技术来方便地进行生产。要做到这一点,他们评估了各制造方法中所必需的几何参数。在这种情况下,他们决定对使用不锈钢金属片的组件予以标记。PumpIt多维解决方案可视化工具能配置成显示任何结果变量,最佳设计的性能统计数据就显示在其中。

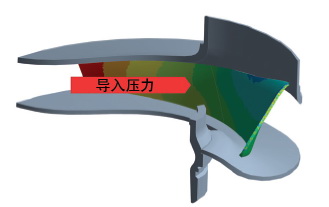

PumpIt映射压力

结构分析

利用CFD对液压设计进行优化后,格兰富的工程师们利用ANSYS Mechanical软件进行结构分析,以确保每个组件都能满足疲劳寿命的要求,同时保证组件的生产成本和重量尽可能的低。它们将CFD仿真确定的液压压力映射到有限元分析中,以便明确地指定负载条件,从而精确地匹配复杂的液压压力分布状况。为了减少计算成本,适应一个可接受的网格密度,应用了循环对称技术。钣金件的焊接操作是根据国际学院的焊接出版物“由缺口应力分析评定焊接结构的疲劳的建议”进行的,就是用缺口应力法来评价疲劳寿命。团队在不显著增加仿真时间的前提下,还使用子模型来对具有复杂细节的组件的关键部位进行评估。

工程师们配置自动化工作流程来改变焊接参数,因此他们能够确定如何优化焊接工艺。该团队还使用结构化仿真来预测组件在任何既定使用寿命期内出现故障的可能性。而获取这些信息的另一个唯一的方式是采用昂贵且漫长的物理测试程序。

格兰富的工程师们对输入变量进行了几项灵敏度研究,包括焊接厚度,空气间隙和流点,来确定设计的稳健性相对于组件疲劳寿命的关系。通过为每个输入变量提供疲劳寿命的统计数据分布,仿真能够提高组件的质量和可靠性。对于其它结构部件,在设计过程的概念层面采用拓扑优化,从而提出一种设计建议方案,之后对其进行微调的。这一方法代替了费时又昂贵的设计循环,从而减少开发时间和总成本,同时还提高了设计性能。达索系统的托斯卡拓扑优化软件再加上ANSYS工作台界面和ANSYS结构求解器。

提高性能并缩短上市时间

其结果是产品性能得到显著提高,设计成本和交货时间得以降低。利用仿真技术,格兰富的工程师们显著提高了新泵的液压效率。相比于传统的基于原型的设计过程,多物理量仿真过程能使新泵的设计减少30%的整体设计时间,并使物理样机的生产节省了约400,000美元。

近日,格兰富决定进行更深入的研究,将仿真过程迁移到ANSYS Workbench环境中。Workbench被选为集成框架,因为它能够无缝地集成ANSYS应用广泛的产品组合以及第三方应用程序。

ANSYS Workbench可用于开发最先进的用户界面,工作流程和应用程序。Workbench的常用工具和服务包括参数管理,单位和表达式,应用开发工具,求解器耦合分析能力,它们能够节省大量的时间。格兰富获得了ANSYS HPC Parametric Pack许可证,因而能够以较低的成本来对大规模参数化设计变量进行仿真分析。

通过使用Workbench的工作流程,工程师们创建了一套仿真驱动的开发流程来设计液压组件,例如叶轮,导叶和蜗壳。该工具有助于格兰富公司提升泵的性能水平,同时提供进一步缩减设计成本和交货时间。(end)

|

|

| 文章内容仅供参考

(投稿)

(3/18/2016) |

对 真空设备/泵 有何见解?请到 真空设备/泵论坛 畅所欲言吧!

|