CAD、CAE、CAM等先进的设计方法体系已经被广泛应用到虚拟原型设计、优化及故障排除等过程当中,以实现最优性能并缩短设计时间和设计成本。本文将介绍一款具有行业领先水平的仿真模拟包 STAR-CCM+ ,以及如何利用它来有效应对水泵设计中遇到的挑战。

当今无论化石燃料发电厂、核能发电厂还是可再生能源发电厂,其现代化旋转机械设计均面临诸多挑战,包括:

成本效益、环保意识、安全和功能等方面要求;

符合政府相关排放法规;

具有快速高效的定制水泵/涡轮及其升级/改装设计过程;

设计工况下性能良好能实现最佳效率点(BEP)、非设计工况下依然稳健有效;

不因空化、磨损、侵蚀、振动等原因频繁停机进行维护或修理。

前述挑战使得传统的方法体系在机械设计-建造-测试-再设计整个周期内不再具有成本效益,因此不再可行。目前,旋转机械的设计者们正在转向更先进的设计方法体系,如:计算机辅助设计(CAD)、计算机辅助工程(CAE)、计算机辅助制造(CAM)等应用到虚拟原型设计、优化及故障排除等过程当中。

这类仿真工具允许设计人员在设计周期的较早阶段对机械性能和行为作出准确预测、对多种设计作出相关分析、减少对多个物理原型和昂贵测试的依赖,从而有针对性地进行设计优化,实现最优性能并缩短设计时间和设计成本。

Mechanical Solutions,Inc. (MSI) 公司总部设于新泽西州惠帕尼,专注于流体机械设计、流体动力学分析、机械设计和分析等领域。MSI 公司致力于运用先进的分析测试工具对能源行业各类旋转式、往复式以及涡轮机械进行分析、测试和故障排除。

仿真模拟包 STAR-CCM+ 由CD-adapco™开发,具有行业领先水平,本文展示了MSI 公司如何运用 STAR-CCM+ 有效应对水泵设计中遇到的挑战。

运用 STAR-CCM+ 进行水泵仿真

水泵广泛应用于化石燃料发电厂、核能发电厂、水力发电厂以及其他一些行业,如:化工业、汽车散热领域、油气行业以及工业废弃物管理等。水泵的一些主要设计挑战包括流体运动非定常、空蚀、旋转机械(件)等。STAR-CCM+能够成功解决这些物理难点,同时使数字设计过程流程化和更加稳健。生成几何、划分网格、计算求解、后处理以及优化都可以高效的在STAR-CCM+ 内完成。

STAR-CCM+ 提供的一些功能,如非定常流动求解器、非定常空化模型、旋转计算域刚体运动(RBM)、复杂几何结构的自动化非结构网格划分、并行处理能力等,允许设计者以较经济的方式对多个水泵设计方案进行比较和研究。

STAR-CCM+ 还允许设计人员对设计点和非设计点的水泵性能作出快速预测,从而有效避免空化和侵蚀等产生的破坏作用。

案例研究 1:双吸泵

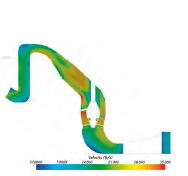

客户委托 MSI 公司对其双吸泵设计进行分析,论证该水泵是否满足预期性能要求。为提高空化性能,水泵采用复杂的离心式设计。在泵的顶部设置进口,在泵的中段设置分流装置以减轻径向负荷,在泵的两侧设置完全相同的两个叶轮,逐渐导至涡壳。水流进入水泵后流量等分通过前述两个叶轮段。MSI 公司运用 STAR-CCM+ 对水泵复杂的物理现象和过程进行模拟,包括 360 度瞬态流动、旋转几何结构、非定常空化现象等。流道因对称性只计算一半。首先对进口、叶轮和涡壳进行建模。利用 STAR-CCM+ 的自动多面体网格划分功能对流域空间进行离散,随后创建单叶片通道网格并根据周期性生成全模型,确保网格的均一性。棱柱层网格单元在表面自动生成以求解边界层,最终的网格总量为五百万。图 1 显示了流道的几何结构和网格。

图1:水泵的流道结构(左)以及 STAR-CCM+ 沿中心平面的计算网格(右)

STAR-CCM+ 采用分离流求解器,同时结合二阶对流差分格式以及 SST K-ω 湍流模型。启用多相流(VOF)模型捕捉水和水汽之间的交界面,选择Rayleigh-Plesset 空化模型进行空化模拟。基于参考点给定进口总压力条件并指定进口和出口的质量流量。旋转叶轮被交界面包围,利用刚体运动(RBM),给定包围叶轮的域以叶轮的实际转速。设定非定常时间步长及总时间后对一个完整的叶轮旋转周期进行模拟,每个时间步长采用 20 布内迭代。模拟过程持续若干个完整的周期,直到残差监测参数变得稳定,压力、扭矩、质量流量等变量监测参数呈现出周期性行为为止。

速度云图(图 2)显示叶轮周围的稳定流场以及分流器附近良好的均匀蜗壳流以及回流区域。由于水泵的轴向尺寸有限,因此在进口和涡壳附近可观察到一定的回流现象。尽管不希望看到流动不均匀性,但也只能接受,因为有限的轴向空间已经无法提供均匀流所需的更大轴向空间。

图2:中心平面处以卷积方式显示的速度云图(LIC)

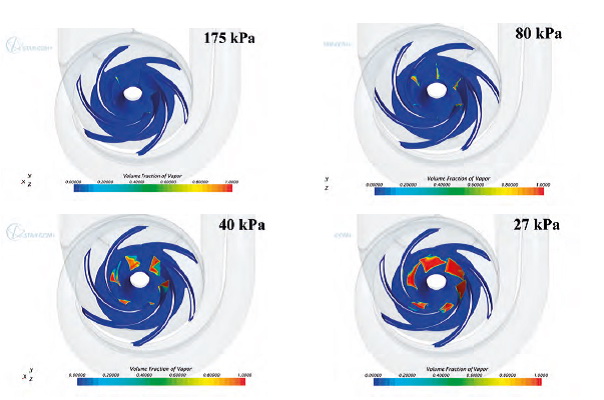

图 3 显示了叶轮汽相体积分数云图,其中,蓝色区域代表水,红色区域代表水汽。图中可以看出进口压力较高时(175kPa)空化作用极其微小,随着进口总压力减小,叶轮空化现象开始变得明显。

图3:叶轮上的汽相体积分数云图显示处于不同进口总压力工况下的空化情况

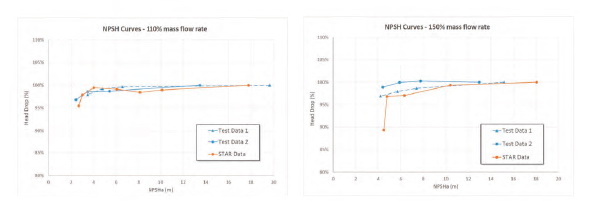

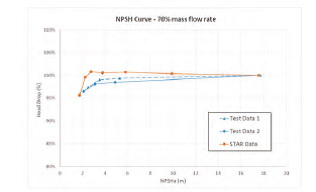

图 4 显示了制造商试验测得的空化余量(NPSH)和 STAR-CCM+ 在不同质量流率下计算得到的空化余量的对比图。STAR-CCM+ 能够精确捕捉较低 NPSH 和较低进水压力条件下水泵性能的拐点并且能够与实验数据进行准确比较。利用 STAR-CCM+,MSI 公司能够在 70%、110% 和 150% 的质量流速条件下生成 NPSH 变化数值曲线。根据 STAR-CCM+ 的模拟结果,客户可以做出明确的水泵设计和方案决定,包括空化性能。

图4:STAR-CCM+ 数据和测试数据之间的空化拐点曲线对比,

显示了在不同的三种流速工况下,空化余量(NPSH)与水头下降的对比关系

案例研究 2:立式防洪泵

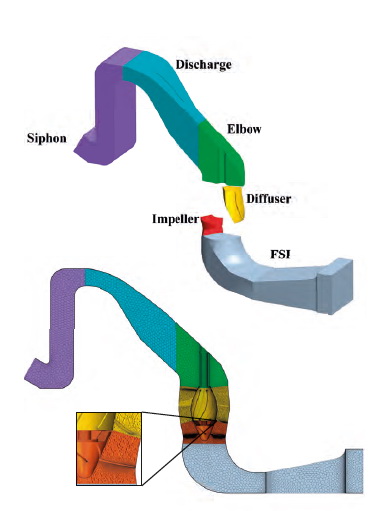

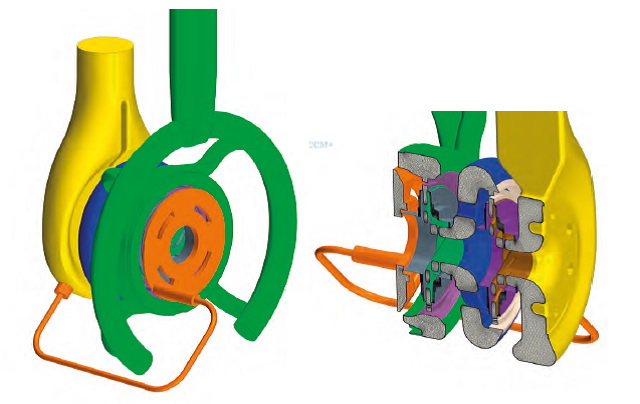

本案例聚焦位于新奥尔良的大型轴流泵,专为在恶劣气候条件提供持久的性能而设计。这些新设计的立式防洪泵用于在洪水期间将城市中多余的水清除干净。但防洪泵在运转期间输出不稳定且受到非定常力的作用,从而导致共振和振动等问题,为此 MSI 公司受托对水泵作相关设计分析。水泵包括一个大的进口、直径一米多的叶轮、叶片扩压器、内轴、由导流叶片支撑的过流叶片以及出口虹吸管等。将水泵的复杂几何结构导入 STAR-CCM+ 后,利用自动多面体和边界层网格划分功能作离散处理。最终生成的计算网格总量共四百万,精确地捕捉到了多通道及多流道的复杂几何结构。图 5 显示了流道的复杂几何结构和计算网格。

图5:立式泵几何结构(左) 和沿中心平面的计算网格(右)

STAR-CCM+ 采用分离流求解器,同时结合二阶对流差分格式以及可实现的 K-epsilon 湍流模型。选择标准温度和压力条件下的水作为工作流体。分别指定进口的质量流量、出口的静压以及围绕叶轮的计算域的转速等。运行瞬态模拟,完成一个完整的周期,每个时间步长内使用 20 次内迭代。

模拟过程持续若干个完整的周期,直到残差监测参数变得稳定,压力、扭矩、质量流量等变量监测参数呈现出周期性行为为止。

图6:中心平面处的以卷积方式显示的速度云图(LIC)

图 6 显示了水泵中心线平面的速度云图。图中显示了由过流区域中轴形成的涡流情况。STAR-CCM+ 经过 MSI 公司的充分验证,因此模拟得到的压力曲线可取代实验数据在 LabVIEW 中进行频率分析。计算域中每个交界面处的压力在 LabVIEW 中利用快速傅立叶转换(FFT)频谱分析法进行处理。在分析中分别捕捉流道中的振荡频率,包括叶片通过频率、叶轮频率以及二阶叶片通过频率等(见图 7)。随后在模态分析中对捕捉到的频率进行分析,未发现水泵设计存在振动或共振问题。

图7:STAR-CCM+ 得出的叶轮和扩压器进口处的相关叶轮频率

案例研究 3:多级泵

受客户委托,MSI 公司对客户具有非标出口的多级泵作设计性能模拟。该多级离心泵的设计能够提供较大的总扬程 (TDH)。除了复杂瞬态流、旋转机械以及非稳定强迫输出外,水泵同时还涉及复杂的二次流,因此要求模拟工具能够在分析过程中捕捉所有相关的物理现象和过程。水泵模拟包括水流从进口进入,经过两个串联叶轮的两级,最后通过涡壳出水的整个过程。推力平衡装置将部分出水重新转至进口。为增强水泵的空化和水力性能,水泵的一级流道和二级流道设计极其复杂。

多级泵的流域包括进口、出口、一级和二级流道、静止区和旋转区之间的交界面等。图 8 显示了水泵的几何结构和计算网格。模拟中共有八个连接静止区和旋转区的一级交界面和二级交界面。利用 STAR-CCM+ 求解环绕叶轮周围的水流、每个组件在导流罩前后的空化区以及连接进口至出口的通道内的流动情况。

图8:STAR-CCM+ 得出的水泵结构(左) 和计算网格(右)

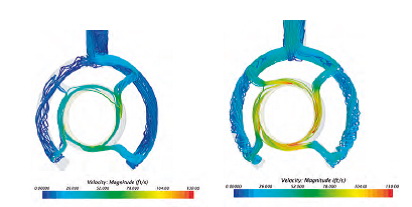

图 9 显示了水泵在低流量和高流量条件下的水流流线对比。在低流速条件下,涡壳左侧呈现出与其右侧不同的流动特性,即左侧存在非对称扼流现象。在高流速条件下,两侧水流呈旋涡状但较均匀。

图 9:泵出口处的流线,按流速大小着色处理:左图 359 加仑/分,右图 1110 加仑/分

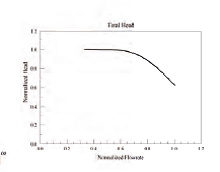

图 10 显示了不同流率条件下水泵的总水头。客户从模拟过程中观察到总水头随着流率自高向低变化而趋平。从 STAR-CCM+ 模拟结果可以看出不均匀流是水泵在低流率条件下性能恶化的主要原因。分析和观察为客户提供了重新设计水泵的科学依据,使其在低流率条件下能够产生适当的水头。

图 10:STAR-CCM+ 得出的流速(加仑/分)与水头比较

结论

MSI 公司成功地将 STAR-CCM+ 作为高效的设计和排障工具整合至其过程链。STAR-CCM+ 中内含高级精确的流动求解器,为 MSI 公司提供了一个节约成本的流程化设计过程,有效地求解水力涡轮机械中一些极其复杂的问题。前述案例研究是 STAR-CCM+ 在工业环境中应用于旋转机械设计和分析的有力证明。MSI 将 STAR-CCM+ 应用于旋转机械设计具有以下优势:

赢得新业务;

满足现有客户要求;

在更短周期内设计出性能更好的水泵;

与物理试验相比能够获得更深入的了解。(end)

|