|

CAE/模拟仿真 |

|

| 按行业筛选 |

|

|

| 按产品筛选 |

|

|

| |

|

查看本类全部文章 |

| |

|

|

|

|

鸥翼车门组合式优化分析 |

|

|

作者:杨国富 门永新 曹侃 朱贞英 来源:Altair |

|

摘要:与其它类型车门相比,鸥翼门在结构上具有本身的特殊性。在概念设计阶段,运用HyperMesh软件建立车门的有限元模型,并考察该车门的模态和刚度性能;并用拓扑优化中的变密度法,通过 HyperWorks对车门进行了拓扑与形貌的组合优化分析,最终优化结果在车门质量减少的情况下,使车 门的模态和刚度性能均满足设计要求,达到预期优化效果。

关键词:车门 有限元 OptiStruct 组合优化

1 引言

车门是轿车车身设计中十分重要而又相对独立的一个部件。它作为一个综合的转动部件,和白车身一起构成乘员的生存空间,其结构须满足一定的性能指标。这些指标包括:车门在受到较大下垂力时,不能发生永久变形而导致车门无法关闭;车门在受到外力作用时不应发生扭曲,影响车门的密封性能;开车时,车门不应受到振动而抖动,发出噪声。这就要求车门结构应具有足够大的刚度和良好的振动性能。同时,车门轻量化又是实现车辆燃油经济性的重要措施,因此在保证车门较高刚度和低阶固有频率时,又应尽量减少车门质量[1]。

本文研究的对象为鸥翼门,跟其它类型车门相比具有不同的结构。针对该车门的结构特点,对其进行了模态分析,求解了车门前5阶自由模态的固有频率及相应振型,为分析车门振动响应作了必要准备。结构的拓扑优化由于其理论和计算上的复杂性而成为结构优化设计中最富挑战性的研究领域[2]。笔者利用HyperWorks软件中的OptiStruct模块可以比较容易的完成参数设置,从而实现轿车车门的拓扑与形貌的组合分析,得到了高刚度、轻质量的设计方案。

2 模型及工况

2.1 鸥翼车门结构

与其它类型车门相比,鸥翼车门的结构具有较大的差异性,具体表现如下:

1) 鸥翼门上部与车身顶盖连接,开启方式为上开启式,且尺寸比其它类型车门大,在车门开启状态时,需要车门与顶盖连接处的结构能够承受较大的刚度和强度,普通的结构难以满足要求;

2)与其他类型车门相比,鸥翼门铰链与车锁对车门的约束较弱,如果结构设计不合理导致模态较低,容易产生抖动噪声。

2.2分析工况设定

1.模态分析:无约束,自由状态;

2.扭转刚度分析

约束:铰链位置的全部自由度,锁扣中心的3个平动自由度;载荷:分别在门内部的左下角和右下角施加100N的Y向节点力。

3.侧向刚度分析

约束:铰链位置的全部自由度,锁扣中心的Y、Z向的平动自由度; 载荷:在锁扣中心分别施加100N和-100N的Y向节点力。

4.腰线刚度分析

约束:铰链位置的全部自由度,锁扣中心的Y、Z向的平动和转动自由度; 载荷:分别在内外板的腰线位置施加100N的Y向节点力。

3 分析结果

3.1模态分析结果

汽车在行驶过程中,发动机运转、路面不平及高速行驶时的风力等都会引起车门的振动,当这些 振源的激励频率接近车门的固有频率,便会发生共振现象,产生剧烈的振动和噪声,所以固有频率是 车门重要的评价指标之一,其模态特征如表2所示。

图2 各阶车门模态振型

该车型搭载的是直列4缸发动机,发动机怠速时二阶激振频率在27Hz左右,而车门的第一阶弯 曲模态频率为26.2Hz。因此,车门在发动机怠速激励下有共振隐患,车门防撞梁局部振动模态频率为53.1Hz,低于设计目标值,车门骨架结构与车身及传动系统之间存在共振的可能性。

3.2 刚度分析结果

各工况下,车门的刚度分析结果如表3所示。

通过上述计算结果可看出,该车门的扭转刚度、腰线刚度低于目标值,侧向刚度与目标值持平,车门整体刚度较低。从上面的分析及考虑到轿车车门强度的要求,不能通过修改尺寸来大幅度提高第1阶固有频率,所以在不改变设计结构的前提下,通过改变尺寸参数来提高固有频率是行不通的;只 能通过改变设计来提高固有频率。

4 车门的组合式优化分析

拓扑优化可在给定的设计空间内找到最优的材料分布;形貌优化可在钣金件上找出最佳的加强肋位 置和形状。这里运用有限元软件OptiStruct对轿车车门进行了拓扑与形貌的组合分析[3]。

4.1问题描述

1) 设计目标:使轿车车门的刚度和模态满足要求。

2)设计约束:第一阶模态频率的最低要求为30Hz。

3)设计变量:设计空间中单元密度和形状变化。

4.2优化过程

在OptiStruct中优化分析的主要过程为:

1)设置有限元模型;

2)施加载荷和边界条件;

3)设置优化参数;

4)提交作业;

5)查看结果及分析。

由于该产品处于概念设计阶段,在进行优化时有较大的空间。其中,拓扑优化区域如图3所示,蓝色部分为设计空间,红色部分为非设计空间(包括安装孔,锁扣区域,力加载点,翻边,铰链)。形貌优化如图4所示,绿色部分为设计空间,紫色部分为非设计空间。

4.3优化结果

1)拓扑优化分析

拓扑优化分析传力路径如图5所示:

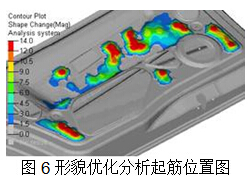

2)形貌优化分析

形貌优化分析起筋位置如图6所示:

4.4改进方案

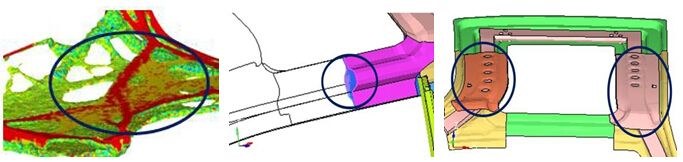

1) 根据拓扑优化结果,车门顶部内板靠近玻璃区域无材料,删掉车门上部的内部骨架连接板和窗框加强板,如图7所示;

图7 门框骨架结构修改

2) 车门上内板中间区域增加交叉型加强结构,宽度为30mm,如图8所示;

3)根据形貌优化结果,对车门内板下部区域进行起筋修改,如图9所示

4.5 改进结果

采用以上的改进方案,对改进后的车门进行模态、刚度分析,分析结果如表4、表5所示:

从表4、表5可以看出,改进后车门的模态及刚度结果有了一定的提升。模态分析中,车门弯曲模态由26.2Hz提升到35Hz,内板局部振动模态由34.4Hz提升到44.6Hz,均满足设计目标;刚度分析中,扭转刚度分别由70N/mm、58.8N/mm提升到82.7N/mm和79.4N/mm,腰线刚度由100N/mm、100N/mm提升到120.6N/mm和103.9N/mm,均满足设计目标。

5 结论

1)通过有限有方法,对处于概念设计阶段的某款车的车门完成了网格的划分和模型的创建,并进行了模态和刚度分析,提前预测的车门的模态和刚度性能;

2)通过分析结果发现,部分模态和刚度性能不满足设计要求,运用OptiStruct优化模块做了组合式优化设计,得到了刚度高、质量轻的优化方案,使得车门的模态和刚度性能达到设计目 标,提高了产品质量并缩短了产品开发周期。

6参考文献

[1]冯桢,于涛,曾齐福.拓扑优化方法在产品设计中的应用探索[J].机械设计与制造,2007(3):138-139

[2]陈塑寰.结构振动分析的数值方法[M].长春:吉林科学技术出版社,1996

[3]刘庆,侯献军.基于HyperMesh/OptiStruct的汽车零部件结构拓扑优化设计[J].装备制造技术,2008(10):42-44.(end)

|

|

| 文章内容仅供参考

(投稿)

(如果您是本文作者,请点击此处)

(9/1/2015) |

对 CAE/模拟仿真 有何见解?请到 CAE/模拟仿真论坛 畅所欲言吧!

|