|

CAE/模拟仿真 |

|

| 按行业筛选 |

|

|

| 按产品筛选 |

|

|

| |

|

查看本类全部文章 |

| |

|

|

|

|

基于HyperMorph 参数化的转向节概念设计 |

|

|

作者:黄永旺 吴延龙 王华 来源:Altair |

|

摘 要:本文基于 HyperMorph+HyperStudy 平台,利用参数化方法对某汽车转向节进行设计优化。 以厚度、形状作为参数化设计变量,转向节最大应力值和损伤为约束条件,质量最小为目标函数, 在规定的设计空间内优化最佳的结构分布情况,得到满足目标要求的设计结构。

关键词:转向节 参数化 约束 优化

1 概述

参数化优化是一个面向多领域多学科的优化技术方法,在不断追求产品质量,降低开发成本和 缩短设计周期的趋势下,利用概念阶段参数化进行快速优化设计是强有力的手段之一。HyperMorph 是实现参数化过程的有效手段,通过移动控制柄,可以改变域的形状。建立有效的参数模型,提交 HyperStudy 优化平台进行优化设计。

下面重点以某汽车转向节结构优化设计为例,解析参数化优化技术在工程实际中的应用。转向节是汽车转向桥上的主要零件之一,能够使汽车稳定行驶并灵敏传递行驶方向,转向节的功用是承受汽车前部载荷,支撑并带动前轮绕主销转动而使汽车转向。在汽车行驶状态下,它承受着多变的冲击载荷,因此,要求其具有很高的强度。

2 基础模型分析

2.1 有限元模型描述

利用 HyperMesh 建立转向节实体有限元模型。如下图 1 所示

图1 转向节设计区域有限元模型

2.2 基础模态分析和评价

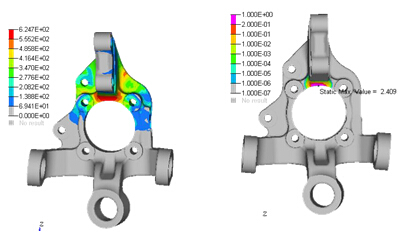

经过多体分解得到的载荷,加载到转向节,得到在 Z 向冲击的工况下,转向节最大应力值超过 材料屈服,疲劳损伤值大于目标要求。存在可靠性风险,因此需要优化转向节结构,使其最大应力 值低于目标要求,并保证使用寿命满足设计需要。计算结果如下图 2 所示

图 2 转向节强度、疲劳结果示意图

3 优化分析

3.1 参数化模型的建立

考虑转向节形状、倒角、和厚度等参数,利用 morphing 建立参数化有限元模型。如下图 3 所示

图 3 转向节优化区域有限元模型示意图

3.2 优化分析和结果

参数化优化分析流程:

对新建立的参数化有限元模型进行优化分析,选取最优一组参数。如下图 4 和图 5所示

3.3 优化结构设计

对优化后结果进行工程解析,得到可行性设计的结构。如下图 6 所示

4 优化结果和基础分析结果对比

优化后的结果最大应力值和疲劳损伤值均满足目标值要求。优化后结果如下图 7 所

图 7 优化后转向节强度、疲劳结果示意图

优化后结果与基础分析结果对比,如下表格 1 所示表1 模态分析结果对比

5 结论

本文采用HyperWorks软件对某车转向节结构进行参数化优化设计,得到一组最优的参数,再根据工程实际对结果解析,得到了满足目标要求的最佳结构。大大缩短了项目开发周期,成本控制方面也得到了很好的体现。

6 参考文献

[1] 张胜兰,郑冬黎,等.《基于HyperMesh的结构优化设计技术》[M].北京:机械工业出版社.2007.(end)

|

|

| 文章内容仅供参考

(投稿)

(如果您是本文作者,请点击此处)

(9/1/2015) |

对 CAE/模拟仿真 有何见解?请到 CAE/模拟仿真论坛 畅所欲言吧!

|