采矿业所应用的泵系统往往位于孤立的、高海拔的、机械和劳动力使用受限制的地区,所以对采矿业来说可靠性和可用性至关重要。Neptuno Pumps公司的Petar Ostojic在本文中探讨了如何通过采用定制的轴向推力轴承组件来提高立式涡轮泵的可靠性,同时降低其寿命周期成本。

立式涡轮泵(VTP)是目前全球采矿业内最常用的设备之一。他们具有诸多优点,比如高效的性能、可靠性、模块化设计和最小空间需求,这使得它们成为了工程人员在设计一个新的工业过程或项目时优先考虑采用的泵之一。

一直以来,这些泵被广泛用于吸入或传输流体,在这些应用中通常需要高达300米的总动压头(TDH),以便使它们可以立即连接到一个配有水箱和一套卧式泵的升压泵站,从而最终提供所需的高压。

如今,随着矿区变得越来越大,以及金属矿石品味的下降,采矿业要求的TDH变得非常大,以致于必须经过多个串联泵站才能完成泵送工作。这样就会导致项目的资本性支出增加,而且有时在某些地理或监管条件不允许安装多个泵站的情况下,这种串联泵站的替代方案甚至可能是不可行的。

正因为如此,一些制造商正致力于提高该类型泵的工作参数极限,力图设计出一种定制的立式涡轮泵,其转速限制在一定的范围(30 < nq < 50)内,每一级都具有高压头,总动压头可高达700m或2297英尺。

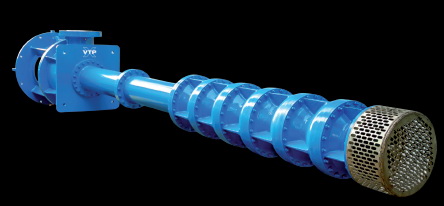

图1.针对高压应用的Neptuno Pumps VTPX™

高扬程立式涡轮泵

正如之前所说,由于地理位置海拔高,传输距离长,矿业公司要求泵能够提供更高的扬程。Neptuno Pumps公司率先设计和制造了完善的高扬程立式涡轮泵系列产品,称为Neptuno Pumps VTPX,如图1所示,并且入围了2015年泵业大奖的年度创新产品奖。

选择这类泵的一个关键参数是推力。这一载荷的形成是由于内部压力失衡,重量和流体方向改变,它平行于泵轴且分为两个方向,即向下的推力和向上的推力。因为在立式涡轮泵内,向下的推力是最主要的液压动力,大小可达90 kN/泵级,为了在不牺牲能源有效率和泵可用性的前提下确保泵能够可靠、连续、稳定地运行,必须考虑一些严格的设计事项。

此外,这些标准的定义在任何项目的早期设计阶段都是至关重要的,因为它关系到我们针对每种应用选择哪种类型的立式电机,究竟是使用立式空心轴电机呢,还是选用立式实心轴电机。

立式空心轴电机VS立式实心轴电机

多年来,泵的用户之间一直在争论使用立式空心轴电机或立式实心轴电机的优缺点。最突出的差异在于,立式空心轴电机没有外轴扩展部分,并且泵轴的联轴器位于电动机的顶端。而立式实心轴电机则是通过一个刚性或柔性联轴器与泵相连,并且二者的连接位置在电机底部。

多年来,许多泵用户首选立式空心轴电机,因为它们的零部件数量较少,发生振动问题的可能性较小,而且无需拆卸电机就可以对其进行检查。然而这种“高推力”电机只能承受50 kN的力,这限制了一些需要更高压力的立式涡轮泵的应用,导致不能充分利用这类泵的全部潜力。

另一方面,立式实心轴电机有其独特的优点,比如,它比立式空心轴电机驱动便宜20%,较少出现偏心问题,并且即使偏心了也相对更容易调整。然而为了充分利用其经济性和技术性,需要采用一种定制的轴向推力轴承组件,特别是在功率超过700HP的工况下运行时,比如在位于拉丁美洲安第斯山脉的采矿区作业时。

我们确保即使出现很大的轴向推力也不影响泵的工作

轴向推力轴承组件被广泛应用于立式涡轮泵中,尤其是在使用不能承受高载荷轴向推力的立式实心轴时。功率范围在1000~3000HP之间的一台标准电机通常能够承受大小在25~50kN之间的力。然而,在高扬程应用场合,一台定制的立式涡轮泵即使装配了推力平衡叶轮,仍然会形成高达200kN的负载力,超出了大多数标准立式实心轴电机的工作范围。

这些轴承组件通常安装在泵排出压头的顶部,位于一个单独制造的驱动器支架上并且紧接在挠性联轴节前。该组件承受总液压轴向力和总转子重力。然而,如图2所示,在功率超过1000HP的应用场合下,大多数立式涡轮泵的轴向推力轴承组件需要进行水冷,因此需要每分钟有多达1加仑的淡水在35psi的压力下连续流动,这对位于4500米海拔隔离山脉处的采矿作业是很难实现的。其他的一些设计则直接使用泵排出压头的水,但是,当所采用的立式涡轮泵具有很高的总动压头时,压力会非常大,可高达850psi,因此,需要采取不同的措施来降低其入口压力,比如,使用特殊阀门,但是这些特殊的阀门在重载工况下经常在很短的时间内就失效了,因而经常导致立式涡轮泵过早失效,降低了泵的平均故障间隔时间。

图2.典型的水冷式轴向推力轴承装配

此外,在采矿业中,所泵送的水通常具有高固体浓度,尤其是在泵送回收水时,其固体浓度往往达到10%以上。同时,现在越来越多的溶剂萃取/电解(SX/ EW)装置都采用高扬程立式涡轮泵来输送氯化物浓度高达70(克/升)的酸液,这种溶液自然不能用于冷却,因此,迫切需要把淡水注入到泵的轴承组件中。

风冷轴承组件

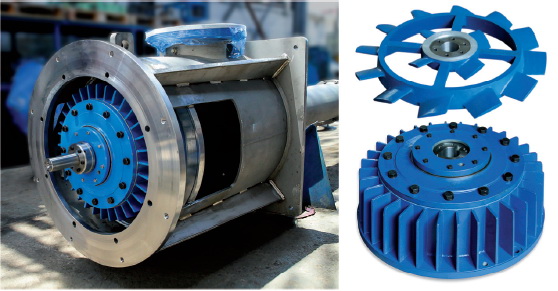

为了解决这一问题,Neptuno泵业公司设计了轴向推力风冷(ATAC)轴承组件。这种定制的组件内部含有润滑油,并通过一个迫使叶片保持通风的特殊设计的风扇来传热。风扇叶片的研发采用了美国国家航空咨询委员会提供的NACA4数字翼型技术。

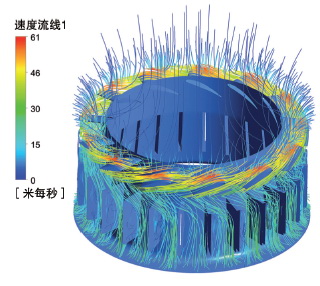

如图3所示,为了预测风冷轴承组件在要求的轴向推力和热力条件下的性能,对其进行了全面的计算流体力学(CFD)分析和有限元分析(FEA)。此外,还对轴承组件内的润滑油流进行了分析,以确保温度分布状况良好,延长轴承使用寿命。同时,还对轴承组件和风扇进行了全面的结构分析,以选择合适的几何形状和材料。

图3. ATAC™轴承组件的CFD模拟

高度定制的风冷轴承组件如图4所示,它能承受高达270KN的轴向推力,有利于我们使用低成本的标准立式实心轴电机,而无需特殊的独立淡水冷却系统。并且它还适用于输送高腐蚀性流体的重载应用,例如溶剂萃取/电解装置。

图4. Neptuno Pumps的轴向推力风冷(ATAC)轴承组件

成功的故事

Compañía Minera Lomas Bayas位于智利北部城市安托法加斯塔以东120公里处的阿塔卡马沙漠。作为世界上品味最低的铜矿之一,其可溶性铜的平均品位仅0.27%,该露天铜矿大量采用湿法冶金工艺,例如溶剂萃取/电解,以帮助他们在降低耗水量的前提下高效经济地处理低品位矿石。

在SX/ EW工艺中,用硫酸对矿石进行沥滤,然后从酸浸物中提取出铜,溶剂就流向浸出垫,继而被收集起来并引导到过滤池,在这里,泵会将它们输送到SX设备,随后对铜进行电解精炼。这意味着淡水供应有限,并且不可能同时使用相同的泵送液体来冷却立式涡轮泵的轴承组件。

该公司经营着两个泵站,如图5所示,每个泵站包括四台立式涡轮泵,所有接触液体的部件都由Super Duplex2507不锈钢(UNSS32750)制成。一号站配备了四台双级泵,它们由600HP功率的立式实心轴电动机来驱动,而二号站有四台五级泵,它们由1500HP功率的VSS电动机驱动。

在工作过程中,一启动这些电动机就出现三毫米的轴向位移,这会马上损坏机械密封。两个泵站的叶轮都未保持平衡,轴套尺寸超过了250%。这些不合格的机械条件使泵以每秒10毫米的高振动值运转,这种工况很容易损坏泵,正如前文所述,这种损坏实际上就是破坏泵的机械密封,因此不得不几乎每周都需要更换该部件。这相当于平均故障(MTBF)间隔时间仅达到三个月或2160小时。在这些工作条件下,每台泵平均需要140,000美元的维修和保养费,公司一年就要支付4,480,000美元。

图5. Compañía Minera Lomas Bayas位于智利北部的泵站

解决方案主要是根据新的尺寸公差来对整台泵进行修理,以保证其工作性能可靠,具体实现措施包括制造新的轴套和耐磨环,根据ISO 1940/1的规范来重新平衡叶轮,焊接并重新加工排放头和圆柱。为了安装新的ATAC轴承组件,还需要制造一种新的更长的排放轴。

如图6所示,这套定制的解决方案已经帮助公司得以连续工作7200小时而不停机,振动值仅1.5(毫米/秒)。在这些性能条件下,工厂无需在连续运行1万小时之前取出泵来进行预防性维护。此方案的具体内容包括维修旧泵,以及引入使用Neptuno Pumps ATAC轴承组件,对于客户而言,相当于每台泵要投入200,000美元,两个泵站就是1,600,000美元的总投资,而该项目的投资回报期仅需4,2个月。

图6:重新制造的泵结合了Neptuno Pumps的轴向推力风冷(ATAC™)轴承组件

结论

如上所述,由于立式涡轮泵具有用途广、可靠和工作效率高的特点,因此逐渐成为采矿业中普遍采用的一种泵型。然而,这些泵在工作中只能提供中低功率的总动水头,从而限制了它们发挥出全部的性能潜力。通过使用轴向推力风冷轴承组件,立式涡轮泵的工作性能得以提高,它的总动力水头可高达700米,此外,它还可以使用成本较低的标准立式实心轴电动机,可以减少一些项目所需的泵数量,其投资回报期只要一年,同时又能使业主的总成本减少50%。(end)

|