|

塑料挤出机 |

|

| 按行业筛选 |

|

|

| 按产品筛选 |

|

|

| |

|

查看本类全部文章 |

| |

|

|

|

|

连续纤维增强中空制品实用生产方法 |

|

|

作者:Christian Hoffmann 来源:kunststoffe International杂志 |

|

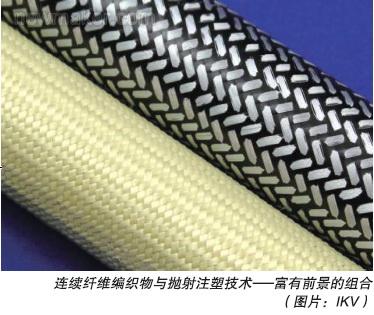

抛射注塑技术与模内插入芳族聚酰胺或金属编织物相结合,可以实现一步法一体化生产连续纤维增强管材。根据规格和负荷情况,可通过适当的纤维/基体结合的方法,改进零部件的单位重量的性能。

除了用于白色家电外,塑料中空制品及介质管在汽车及医疗工程领域得到了广泛应用,并开发出诸多工艺,满足不同的目标和标准。除了非常成熟的共挤和吹塑成型工艺外,市场上还有流体注塑技术(FIT)和抛射注塑技术(PIT)这两种特殊的成型工艺,用于满足很多特定的要求。这些技术的存在,使得一次性完成制冷管道或复杂部件成为可能。而且,因为FIT和PIT可以直接组装成安装部件,提高了部件的功能整合。

在注塑成型过程中,纤维增强热塑性塑料中空制品中的纤维,在管壁上取向会不一致,导致机械性能在相当大程度上受到纤维各向异性的限制。加工过程中,流体的主要状态影响着纤维在最终成品中的分布和取向。尤其是用于携带介质的同轴结构塑料管,其纤维主要取向沿着部件的纵轴方向。这种方式可以改善轴向机械性能,但不利于圆周方向的机械性能。因此,携带介质的塑料管通过短/长纤维增强的方式所能达到的爆破强度是有限的。

由于以上这些原因,位于德国亚琛的塑料加工研究所(IKV)开发了一种新的FIT工艺。它可以将连续增强长纤维一次性加工成管道部件。首先,在模具内插入并固定连续长纤维编织物,然后,将塑料熔体注射进这一编织物。熔体和编织物在腔壁形成复合材料,而部件中间的熔体依然呈液体状。

注射阶段结束后,稍许停留一段时间,开始水力抛射注塑阶段,置换掉第一封闭溢流腔中的熔体(见图1)。由于水力驱动抛射注塑成型技术(W-PIT)的作用,结构非常复杂、完全按照客户需求定制的、用一步法生产一体化连续长纤维增强中空制品和装配部件的商业化第一次成为可能。

用芳纶纤维和金属编织材料制成的热塑性塑料管材

这项研究的第一步是构建可以一体化成型连续纤维编织物的模具概念。纤维编织物通过新开发的固定装置及起初即插入纤维编织物的热塑性塑料支撑环一起,固定在某个位置(见图2)。

注塑用模具被设计成一个基础模具。由于模具内插入的部件会有不同,需分析不同管子结构和FIT工艺的变化。研究考察了多股芳香纤维长丝编织物及单股金属丝编织物制成的不同热塑性塑料管(见表1)。进行了爆破压力测试和三点弯曲试验,以分析成型部件的机械性能。

编织物为双轴向粗纱圆形编织物或双接头单纤丝制成的编织物。一方面,选用圆形编织物(斜纹织物)是因为可以确定纤维取向。另一方面,具有足够的刚度和悬垂性。(牌号: K-Tec 200 2F-S;生产商:德国Malterdingen的Ferromatik Milacron),该牌号可适应2000 kN的合模力。WIT电源模块15/210-2(生产商:德国 Ettenheim的PME 流体公司),为水流喷射提供所需的压力、确定最大的爆破压力。这一水力驱动的PIT工艺,可生产出直径30mm、长300mm的管子。PIT加工中,管子壁厚调整至相对较低的2.5mm。

整个管子长度范围内,管壁厚度公差不超过0.3mm,说明这一工艺具有很好的重现性。与非抛射注塑成型工艺相比,可以更好地进行重量控制。

可重现的高爆破强度

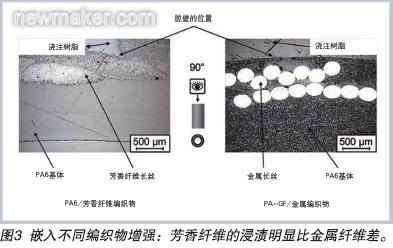

要达到好的纤维增强效果,粗纱必须完全浸透。但在所考察的所有热塑性塑料中,用多股芳香纤维长丝增强的部件清楚地显示了浸渍不够。显微照片显示,面向模腔的粗纱没有被熔体覆盖(图3,左)。纤维束被暴露在外面。纤维束未能充分浸渍可能是由于熔体粘度过高导致的。粗纱内部单个纤维之间的间隔太小,因此,熔体无法穿过纤维。粗纱被充满模腔的内部压力推着,并接触到模腔。

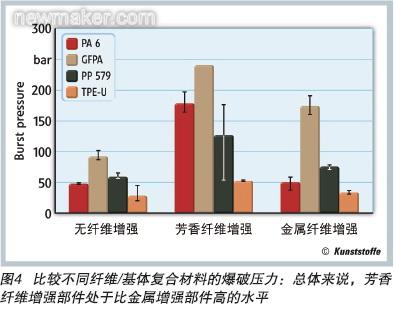

与此相对,尽管有玻纤填充了塑料,但金属纤维依然被完全包覆(图3右)。虽然在金属长丝之间可以看到分隔着塑料和玻纤,但是在金属单丝之间有足够的空间让熔体流过,对连续纤维增强管道试样与非增强管道的爆破压力进行了比较(体积流量增加速度:5 cm/s2),以确定强度是否增加(见图4)。如预期一样,内置了编织物的所有热塑性塑料爆破压力都达到了较高水平。整体上,芳香纤维增强部件比金属增强部件的爆破压力水平高。如采用玻纤增强基体(GFPA),则爆破压力达到最高水平,即便没有内置编织物,也可达到较高的爆破压力水平。

所有用芳香纤维增强的GFPA部件,不用考虑采用了何种系统,测试点都达到了240巴的最大压力,且不断裂,不屈曲。金属纤维增强的管道没有达到如此高的压力值,但是在某些情况下,爆破强度可增加89%(参见金属纤维增强和非增强部件的对比)。反过来,爆破压力波动范围低,意味着加工重现性好。只有显示出较大波动的芳香纤维增强的PP管,在加工中出现了差错,但是目前还无法解释原因到底是什么。

何种组合最佳?

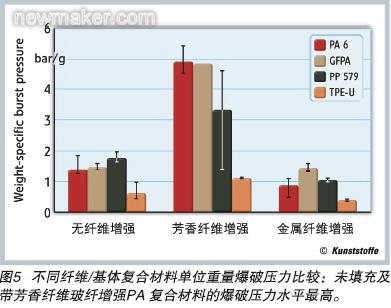

通过未填充PA 6和芳香纤维增强的组合,可以获得最大的单位重量爆破压力(见图5)。玻纤填充PA和芳香纤维增强组合的爆破压力也不错,但爆破压力绝对值最高。如预期的一样,金属增强部件的单位重量爆破压力最低。其单位重量爆破压力与未增强样品的水平相当,或者更低。

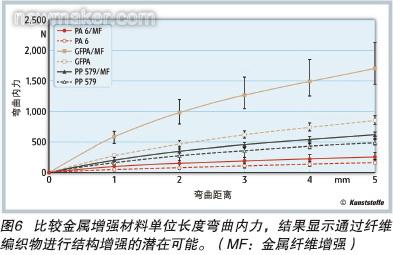

为了进一步评估金属纤维增强测试部件的机械性能,采用了三点弯曲试验。试验时,从介质管道中心取样,长度约100mm。用压缩鳍状物(半径:5mm)将这种管状部件置于两个跨度为64mm的支撑件之间。力的位移曲线被记录下来(见图6)。

所有曲线在弯曲的方向上逐步变平滑,所有情况下,金属纤维增强部件的力的吸收比未增强部件明显大很多。如,在5mm的弯曲距离时,金属增强PP试样吸收的力比未增强PP高23%。与PA6和GFPA相比,短玻纤增强作用比较明显:即便没有金属增强,也有可能增加400%的力的吸收。

(图3,右)显微图片说明,由于工艺的影响,GFPA玻纤增强材料与管子长度方向平行。因此纤维取向得到了优化,提高了弯曲应力。采用金属纤维增强后,与未采用编织物增强的GFPA相比,力的吸收能力提高了100%。根据刚度/重量比,未用长纤增强的玻纤增强材料的值最高。

结论

采用这种技术前,加工厂应先确定,想要改进部件的哪些性能?如果需要FIT部件有更高的爆破压力,采用带芳族材料的连续纤维增强部件可以显著提高爆破压力,同时减少重量。如果重点是获得结构性部件,则金属编织物除了有其它诸多优势外,还可增强产品。如出现很小的分裂,也会导致部件失效。另外,基本完好的金属编织物所具有的机械性能可改善干运行(设备空转)或缆绳作业的状况。

在两种情况下,抛射注塑技术可确保工艺的高度稳定性和重现性。使用成熟的成型和注塑技术,并将之与开发不久却已证明可靠的连续纤维编织物固定技术相结合。这种技术快速整合进入新产品可用工艺清单的道路已经铺平。

|

|

| 文章内容仅供参考

(投稿)

(1/8/2015) |

对 塑料挤出机 有何见解?请到 塑料挤出机论坛 畅所欲言吧!

|