|

塑料挤出机 |

|

| 按行业筛选 |

|

|

| 按产品筛选 |

|

|

| |

|

查看本类全部文章 |

| |

|

|

|

|

挤出机螺杆机筒磨损机理之粘连磨损 |

|

|

newmaker |

|

螺杆机筒的磨损指的是在正常的工作状态下的磨损。那些由于加工精度不符合要求(弯曲度或不同心度过大),或者是由于工艺上的原因,例如开冷车带来的螺杆和机筒的损害不属于本文讨论的范围,因为它们是可以避免的。而正常磨损却是无法避免的现象。

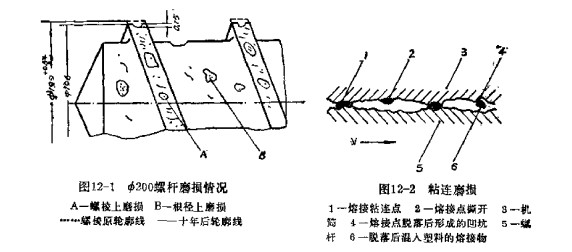

磨损是在显微镜下才能观察到的螺杆和机筒表面的逐步损耗。产生磨损的原因是在高温高压下挤出过程中螺杆和机筒之间的相对运动。另外一些因素,例如高温带来的氧化、聚合物分解产生的腐蚀性气体,熔料中各种无机填料的研磨作用等,它们都使得螺杆和机筒之间的磨损机理更佳复杂化。图12-1是对我国一根氮化钢螺杆磨损状况的实测记录,由图可见:磨损不仅仅发生在螺棱上,而且还发生在螺纹根径和螺棱的侧面上。这便充分证实了螺杆与机筒磨损机理的复杂性。

螺杆和机筒的磨损是下列机理的综合,根据加工塑料和其他条件的不同,某一机理可能会占据主导地位。

螺杆和机筒表面光洁度都在▽7以上,从外表看它是很光滑的。实际上它们都有1.25微米足有的表面粗糙度。由于撞击,变形的影响,用显微镜可以观察到表面粗糙度还要大一些。这就造成了点接触的条件。在高温和高压作用下,这些接触点产生很高的局部应力,并且相互粘连熔接在一起。由于螺杆和机筒的相对运动,这些溶解点脱落下来混入塑料中去,并在螺杆和机筒的表面形成凹坑和凸起,凸起点相互接触更进一步的加快了粘连磨损(图12-2)。

螺杆和机筒如果同样的材料、同样的热处理工艺便容易形成粘连磨损,这正是很多工厂采用不同的材料来制造螺杆和机筒的一个原因。当材料不同时,即使发生了熔接现象,她们也会沿着原料的分界面分开,从而比较容易保持螺杆和机筒表面的完整性。

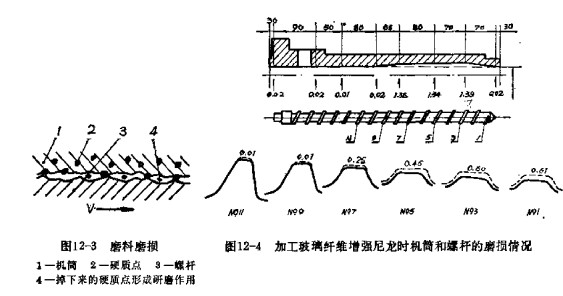

螺杆料筒之间的磨料磨损是这样发生的:当某个零件的比较软的基件被腐蚀或磨损后,剩下的比较硬的质点(例如各种碳化物)便暴露在金属表面.这些硬粒刨削和刮伤较软的表面,或者象砂轮一样地强烈滴摩擦着它们相对运动的表面,当这些硬粒从基体上掉下来之后,不仅在螺杆料筒表面形成凹坑和凸起,而且掉下来的硬粒便象研磨时所用的研磨剂一样,在螺杆和料筒之间产生了以进步的研磨作用,加速了螺杆料筒的损坏(图12-3)。

显然,如果塑料中原来就混入很多高硬度的无机填料,那么上述的研磨作用必然大大加快,例如当加工混有魔力纤维的尼龙料时,一根ф30的氮化钢螺杆料筒在使用1250小时后便被磨成12-4所示的情况。

一些研究表明:磨料的尺寸和硬度对磨料磨损的影响很大,当硬粒(碳化物、氮化物)等尺寸大于100微米,其硬度大于基体硬度50%后磨料磨损便会很强烈。因此如果能将硬粒的尺寸(例如钙塑料中的碳酸钙)减小到小于100微米以下,并将它们很好的分散,这是磨损便会减轻。

一般来说,通过提高螺杆料筒的表面硬度可以改善它抵抗磨料磨损的能力。在不考虑表面加工硬化时,提高螺杆和机筒的表面硬度有两种方法,一是通过热处理,而是使用硬合金的表面。磨损实验表明:表面硬度高并不等于耐磨性高。例如氮化钢氮化后的硬度达到HRC=66-70,而Xaloy800合金的HRC=50-64,但是后者的耐磨性却比前者高得多(图12-8)。

这是由于这些合金的原子间节诶和强度好,有较高的弹性模置的缘故。

正因如此,如果用铬、硼、钙、钼、钛等合金元素与铁一起冶炼出各种硬合金,在这些合金中存在的各种碳化物将大大地改善母体金属的耐磨性,要腐蚀和磨碎这些碳化物要非常高的压力和温度。表12-1和表12-4的各种合金便是根据这些原理生产出来的。

但是另一方面,由于将这些合金喷涂或堆焊到螺杆表面的工艺方法还不成熟,因此通过热处理来提高表面硬度的办法仍然广泛地在使用。(end)

|

|

| 文章内容仅供参考

(投稿)

(如果您是本文作者,请点击此处)

(3/16/2021) |

对 塑料挤出机 有何见解?请到 塑料挤出机论坛 畅所欲言吧!

|