|

三维打印机 |

|

| 按行业筛选 |

|

|

| 按产品筛选 |

|

|

| |

|

查看本类全部文章 |

| |

|

|

|

|

粉体流变学在快速成型中的应用 |

|

|

作者:Jamie Clayton |

|

快速成型,又称3D打印,它涉及到的“打印”往往是错综复杂的、规格严格的组件,方法是逐层添加粉体,然后选择性地将其融合在一起。控制粉体的特性,对加工效率和最终产品的质量都至关重要。粉体的流动和压实对粉层形成的状况具有决定性因素,原料差异会导致松装密度不一致、分层不均匀、抗拉强度低和表面粗糙度差。

当以均匀的方式施加极薄的粉层时,快速成型(AM)对粉体的变化十分敏感,它要求原料具备高度的一致性和可重复性。粒径通常作为一项关键质量属性(CQA),但并不足以作为检验原料的标准。事实上,不管是霍尔流动性测量仪,还是Hausner Ratio,单项测试的任何参数都不足以全面表征粉体特性。本文使用四个案例研究来展示单一参数表征的局限性,以及如何利用AM应用中的几种金属粉末的流变特性来构建工序内的流体特性。在第一项研究中,一批粉体透气性的显著降低和特别流动能的显著增加,清晰显示出与层间均匀性不良存在关联。第二项研究调查了金属粉体生产方法和供应商的影响,并揭示为何不能单独依赖剪切性能来识别影响工艺的特性。同时评估了添加剂对AM用共混聚合物可加工性的影响。结果表明,即使添加剂的用量很少,也会对原料的透气性和基本流动能产生很大影响。最后一项研究揭示,在采用再生金属粉末生产部件时,如何利用流变测量结果来确定新料和再生材料的最优配混比。这些案例研究展示了现代粉体流变仪侦测与AM加工性能直接相关的粉体细微变化的能力,而传统的表征方法则无法做到这一点。

AM会对产业前景产生何种影响,取决于高速、精密机械的发展,以及找到并持续供应可精确满足这些机器要求的粉体原料。越来越多的侧重点转向了粉体本身,以及如何以智慧而可靠的方法对其进行优化。粉体表征在支持这种工艺以及能可靠测量与AM表现直接相关的属性测试技术上起着重要作用。确定哪些粉体特性能带来一致的、可重复的性能,有助于实现新配方的优化,而不会在样本测试过程中,因进行适用性评估而产生显著的经济和时间成本,并有助于减少最终产品不合规范现象的产生。

案例研究1:量化不同批次原料的差异

AM机器运行的严格公差要求,意味着不同批次原料间的差异可能会导致最终产品各种特性和质量的显著差异。在进入单元操作之前,对各批次进行筛选的方法有助于确保性能的一致。然而,许多传统的粉体表征技术无法识别各种细微而重要的变化。

本项研究评估了同一供应商的三种不锈钢粉体样本,它们在AM工艺中表现各异。金属粉体A和金属粉体B的表现均可接受,但金属粉体C经常造成堵塞和不良沉积,并导致最终产品不合格。这三种样本的粒度分布几乎完全相同,休止角和霍尔流动性测量仪测试结果也十分接近。

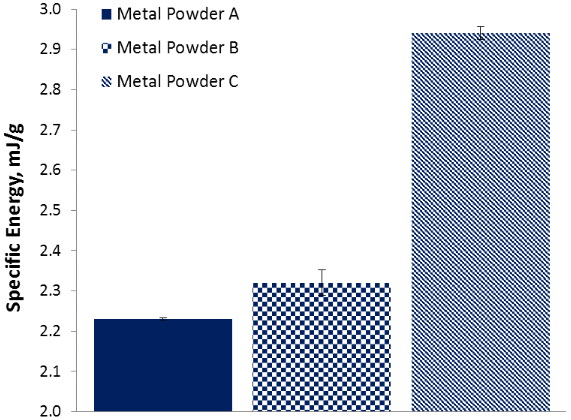

使用粉体流变仪进行的测试凸显了各样本间的多项差异,这些差异与在操作中观察到的特性有关。基本流动能(BFE)量化了在非重力强制流(动)中实现粉体位移所需的能量,如粉体在螺杆输送机或混料机中的流动,即在有约束的环境中粉体流动所受的阻力。它是在叶片从测试容器顶部穿过样本,贯穿到底部时测得的。特别流动能(SE)则利用叶片的向上运动来评估粉体在无约束)环境下的流动阻力,并根据粉体质量进行了归一化。在这个实例中,SE清楚地区分出金属粉体C,其较高的SE值表明了更高的机械咬合和摩擦,说明存在堵塞和其他流动问题(图1)。

图1 不同批次间SE的变化

金属粉体C还出现显著高于A和B的压降,表明其透气性大幅下降。透气性对于需要移动粉体的各种操作具有极大影响,尤其是在依靠重力推动时,更是如此。因此,当AM应用要求粉体均匀沉积时,低透气性可能会引起层间均匀性不良,导致最终产品缺陷。

案例研究2:不同供应商和制造方法的影响

快速成型的原料可以通过不同方法产生,每种生产方法都可获得具有类似粒径和粒度分布的粉体,每个厂家都有自己的等级和验收标准。但是,粉体的制造方法可能会改变未被这些验收测试确定,但却会在AM工艺中导致性能差异的其他特性。使用粉体流变仪对三种原料粉体进行了评估,剪切盒测试确定了制造方法变化造成的差异,这说明客户无法掌控变量的潜在影响,并表明应对原材料进行敏锐的定期评估。

案例3:添加剂对原料特性的影响

可在原料中加入添加剂以提高最终产品的功能。然而,这些添加剂也会影响原料的特性及其在给定单元操作中的表现。若能对不同添加剂影响混合物特性的程度进行量化,将能实现对混合物本身以及工艺过程的优化,这样即可保持添加剂优势,又无需牺牲加工性能。

在选择性激光烧结(SLS)加工中,选用了三种聚甲醛(POM)样本,其中两种包含不同的添加剂(颜料和流动性添加剂)。观察到三种配方从储料斗进入烧结机时的流动表现各异,从而导致了最终产品性能和质量的差异,各种传统粉体测试技术未能确定各个样本的差异,因此采用粉体流变仪进行了进一步测试。

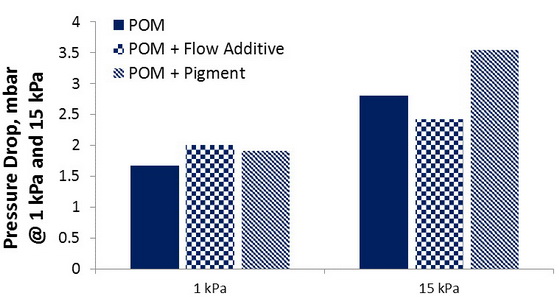

含流动性添加剂的样本产生的BFE值高于其他两种样本,因而粉体流变仪叶片需要更多的能量穿过样本。在本案例中, BFE值高,表明松装材料堆积的更密实,同时还表明,流动助剂的添加会使材料更易于自由流动。这个样本还在低固结应力下产生最高的压降值,显示透气性下降,以及进一步增强了样本的堆积密度。然而,随着固结应力的增大,上述所有三种样本的压降均出现增大,与含流动性添加剂的样本相比,纯POM样本及含颜料的样本出现变化的程度要高得多(图2)。

图2 添加剂对POM透气性的影响(表现为压降)

案例4:新料与再生材料在工艺相关表现上的差异

AM工艺会消耗大量粉体,但并非所有原料都会成为成品部件的一部分。原料的重新利用为大幅度降低原材料成本和总体浪费水平提供了极大的潜力。然而,在重新利用前,应进一步评估使用过的粉体受AM机器影响的程度,以及是否可以重新利用而不影响成品部件的质量。

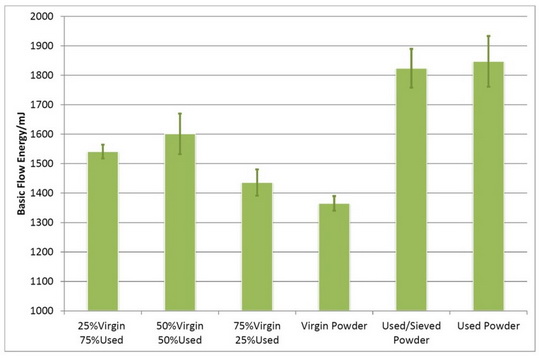

对新料和再生粉体的测试结果显示,再生粉体的基本流动能显著上升(图3),这表明再生粉体的自由流动性低于新料,因此,工艺表现不太可能一样好。从AM机器回收的粉体可能包含来自熔池的飞溅物,包括较大的粒子,或者粒子表面可能还受到污染。因此,通过实验来决定,对再生粉体进行筛选能否使其流动能重新达到可接受的水平,但最终发现,筛选作用效果甚微。

图3 应用粉体流变学对再生材料的使用进行优化

总结

这些案例研究说明,现代粉体流变仪有能力检测出与AM工艺性能表现直接相关的粉体性能的细微变化。因此,可以应用粉体流变学对AM用粉体的成功优化和生命周期管理提供支持。它还揭示,为何需要采用多元方法才能完全选定符合给定工艺的粉末材料。

粉体流动性并非某种固有的材料属性,它更可以理解为粉体材料在特定设备中以预期方式流动的能力。成功的加工工艺需要粉体材料与工艺进行很好的匹配,同一种粉体材料在某种单元操作中表现良好而在另一种当中表现不佳的情况并不少见,这意味着需要多种表征方法,将来自各种表征方法的结果与工艺流程结合,创造出对应于可接受的工艺特性的参数设计空间。(end)

|

|

| 文章内容仅供参考

(投稿)

(8/11/2016) |

对 三维打印机 有何见解?请到 三维打印机论坛 畅所欲言吧!

|