Zeiss Reverse Engineering(蔡司逆向工程)这款测量软件填补了测量系统和CAD系统之间的空白,使得模具注塑工可以大大缩短模具校正的过程。

从外壳到扳手再到涡轮叶片——现在的产品设计日益趋向数字化,大部分的制造商始终希望在投产之前对原型的结构设计先进行测试。在确认和研发阶段,所有的原型将被数字化,并和虚拟的3D模型进行对比。其中,逆向工程在设计周期中扮演着非常重要的角色。逆向工程是一种产品设计技术在线过程,即对一目标产品进行逆向分析及研究,从而演绎并得出该产品的处理流程、组织结构、功能特性及技术规格等设计要素,以制作出功能相近,但又不完全一样的产品。许多企业对没有CAD数据的零部件使用逆向工程构筑出3D虚拟模型,比如一些老旧的工件或者某些通常不在CAD程序中进行设计的产品,比如自由透镜。通过3D扫描技术对产品进行尺寸测量,然后才能够使用现代设备对复杂的零部件进行加工。

蔡司在数年前已经进行了许多简单的应用操作来开发逆向工程软件工具。蔡司的软件“尽可能做到简单易懂”,项目主管Dominik Schmid博士强调。他的团队和外部的软件人体工程学专家们一起合作,致力于改进软件的易操作性。其结果是显著的:现代化的用户操作界面和一目了然的软件组成,兼具功能性和特色。

用户肯定

蔡司逆向工程能够有效地处理3D顶点云数据,无论数据是从可触的测量仪器、电脑断层X光摄影装置、激光扫描仪或照相机中读出的或是从虚拟的数字模型中计算得出的。软件从顶点云中获取准确的几何形状,并且能够从输入点数据计算出近似的数字化表面,集合成一个密封模型。意思是,在各个表面之间没有空隙和重叠,出错概率非常小。该软件非常贴近用户理念,在将来也可以为研发人员提高更高程度的自动化。正如Schmid博士所强调的,用户始终能够提出自己的想法:在顶点云中可见的波长是否属于产品的一部分?或者只是在数字化的过程中描摹探头的探测轨迹而且要求轨迹必须平滑?——用户可以通过在计算机上看到点阵数据进行判断。

图1 从扫描到建模:蔡司逆向工程填补了数字化系统和以CAD为基础的后续处理系统之间的空白。(图源:蔡司)

这款软件的准确程度还不仅仅体现在这一方面,由Schmid博士和Co.研发的用于表面反馈的运算法则,“从一开始就广受用户好评,因为用于工程设计的表面非常光滑”,Schmid博士这样说道。

因此,这款软件注定非常适合需要高精度的CAD数据的企业,比如高端透镜制造商。精密和光学仪器设计者通常不会使用CAD对透镜进行表面计算,而是在特定的模拟程序中进行。因为这种表面通常来说无法直接由加工设备进行加工,蔡司软件根据对原始表面的扫描计算出准确度非常高的能够用于CAD中的表面描述。由此建成的3D模型能够直接用于透镜制造设备。

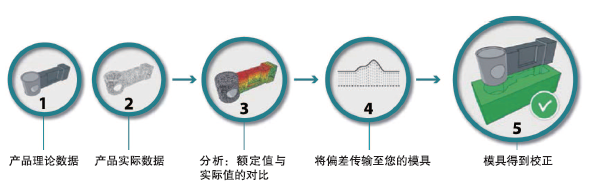

图2 工作流程:从产品理论数据到经过校正的模具。使用蔡司软件大大提高了模具校正的流程效率。(图源:蔡司)

在模具加工中的优势

据Schmid博士介绍,这款软件的另一大强项在于应用于模具制造的集成功能。通过对产品理论数据和产品实际数据的额定值与实际值的简单对比,模具注塑工可以通过使用表面反馈技术更加快速地对首次加工的测试件进行校正。以往的校正加工通常需要五到七次磨削,而使用这款软件,按照用户的使用经验来看,能够至少缩短50%的加工过程。同时,由于软件使用的运算法则能够处理非常高密度的点信息,比如一些来自电脑断层X光摄影装置的数据,使得结果更加稳定。此外,软件程序能够测定关键性的表面,比如密封性或者连接点。这样用户就能够将注意力集中到这些关键性的表面上,校正CAD模型,从而更快地得到结果。另外,由于许多重要的CAD的功能同样可以被使用,比如切割、拉长或连接功能,所以复杂的部件以及模具中的插件的数据能够被完整地反馈。在模具校正流程的帮助下,制造商们能够更清晰、更早、更快地开始他们的流水线生产。

图3 模具和压铸零件:从光学自由透镜得到的表面反馈需要高精准的测量数据。(图源:蔡司)

(end)

|