在复杂零部件的批量生产过程中,精冲满足了用户在成本效益和精度方面的所有需求。这一工艺还为制造大量可直接装配的多功能零部件开辟了新的技术途径,并最大程度地提高了成本效率。精冲技术应用功能灵活多变,尤其适用于结构复杂的几何零件,同时大大减少下游后处理工艺,因而在诸多方面都充满了吸引力。精冲工艺适用于冲裁厚度最大约为15毫米的金属工件。该制造工艺最重要的特征之一是,在没有任何其他工序的辅助下,生产出的零部件冲裁面光洁,没有撕裂和裂痕,传统冲压的简单零件只有三分之一的冲裁面是光洁的,其余都会出现撕裂现象。相比之下,精冲工艺生产的的材料表面100%光洁。客户仅需一台精冲压力机和一套模具,即能生产出可直接用于装配的精密零件。精冲压机工况可达到每分钟200个冲次,生产出来的零件拥有可靠的重复精度以及经济的单件成本。

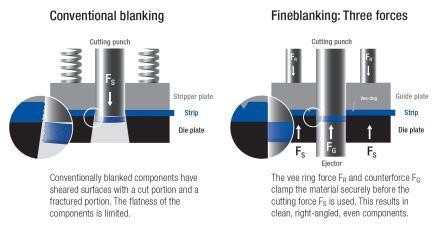

三组液压力的精密协作对精冲工艺的质量和性能起着至关重要的作用。在启动过程中, V形圈的压边力和反顶力开始作用。V形圈通过齿状的V形圈向板材施加压边力,而反顶力则将材料压向冲头。在冲裁开始前,板材就已经被两侧封闭的压紧力矩牢牢固定住。然后才是第三个力——冲裁力开始工作,对已经夹紧的材料进行冲裁。

图1:精冲于传统冲压的区别:传统的冲裁简单零件只有三分之一的剪切面是光洁的,其余都会出现撕裂现象。相比之下,精冲后的零件整个表面100%光洁。

今天,法因图尔(Feintool)已成为精冲技术的领导者,也是整套精冲工艺全球唯一的供应商,从精冲机到外设,再到模具——整个系统都来自同一个供应商。零部件设计、成型、工程设计和模具设计已同样也是业务的重点。

图2:法因图尔借助机械伺服的精冲压机XFT1500speed,迈向了新的里程碑:第一台每分钟可达200冲次的精冲压力机。

冲裁面的几何形状更为复杂

零部件材料本身的成形性,其厚度和模具冲切元件所能承受的最大载荷通常限制了零件冲切的形状。然而,模具材料的持续进步以及冲裁工艺的智能设计极大地拓宽了精冲工艺的应用范围。精密啮合的汽车座椅调节器就是一个绝佳案例。其齿条大小近似于尺寸为0.3到0.5的模块,材料厚度为3到6毫米。

图3:模具材料的持续进步以及冲裁工艺的智能设计极大地拓宽了精冲工艺的应用范围。

产量的迅猛提升

产量的潜能也同时得到了极大地释放。这些改进不仅提升了单位时间内的最大冲程次数,还延长了整套系统持续不间断的运行时间。通过研发伺服精冲机,法因图尔获得了极大地进步。现有的案例包括汽车门锁组件的制造。单个冲程采用450吨的总压力,可以平均每分钟100个冲次的速度持续地将材料上的4个门锁零件同时冲裁下来。

零件的复杂性增加

复杂的三维零件是未来研发的一大热点。制造这些零部件需要增加精冲机磨具室内的可用空间。与众不同的方法是更有效地利用现有的空间和工作力。同一个工位包含多功能模具,可借助多作用力在同一个步骤里进行工序的延伸。

图4:精冲工艺加工之后即可直接安装:精密啮合的汽车座椅调节器

下游后处理工艺的整合

将下游后处理工艺整合到主要工序中时可采用类似的模式。典型的案例是将精冲(含零件毛刺)与平直零件的去毛刺进行组合,再跟上零件的折弯工艺。将多个加工步骤集成到一个模具中,这使得零部件的生产更快更经济。此外,还大大延长模具修磨后的使用寿命了。

减少材料用量

材料非常宝贵,往往占部件成本的50%以上。因此,精冲零件轮廓外的搭边宽度和起到辅助功能的骨架条所占的空间应尽可能地减少。成功的关键取决于最初的规划阶段。想要获得最好的结果,如节省材料进而节省成本,就需要在早期就考虑零件的排布设计,冲材和模具设计的综合因素。

法因图尔集团

法因图尔是世界领先的科技集团,专业从事精冲系统开发以及可直接装配型精冲成形零部件制造,特别是针对汽车行业。该集团在整个精密冲裁和成形技术过程中与客户保持着密切的合作关系——从零部件设计,刀具制造及系统构建到大型系列零部件生产。除了精冲外,法因图尔集团还开发了其他关键工艺,如精密成形和轨道技术等,它是制造具有成本效益的复杂精密零部件全面解决方案的全球唯一供应商。

法因图尔集团在欧洲、日本、中国和美国设有公司,是世界主要汽车市场的代表。该集团总部设在瑞士Lyss,拥有员工近2000人。(end)

|