在将不同的工作单元整合在一起时,如果能以正确的方式将一个工序的产品以流水线形式向下一工序传送,必会大幅提升金属成形的生产效率。位于宾夕法尼亚州哈里斯堡的Dayton Parts 公司就证实了这一点。

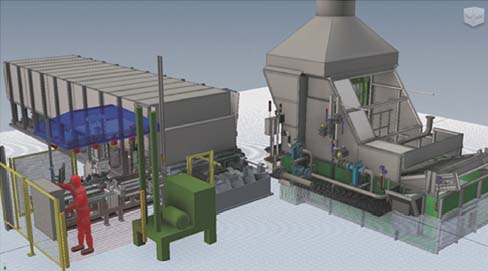

这家公司生产汽车售后市场用产品,部分生产设施创建于上世纪20 年代。去年,公司板簧生产工艺进行了更新,实现了自动化,并将板簧冲孔和成型工艺的,连接成顺畅的流水线(如图1)。

图1:在这幅CAD示意图中,摆放着成型加工台(右)和冲压机(左),中间为加热炉。板簧材料从右向左,通过加热炉进入冲压机,然后再从左至右,到达成型加工台。

Dayton Part 公司的板簧,采用1⁄2~1-5⁄8英寸厚的6150牌号高碳钢棒,在冲压和成型加工阶段,必须加热到1800 F°。这就意味着在进入后续工序前要对板簧加热两次。现在,有了新的紧密联动配置,板簧只需要在冲压和成型前加热,因此节约了能源和时间,使生产效率翻番。

Dayton Parts 公司一体化的工作单元,已经证明了其加工工序的紧密联动性和联网的优势。更新的生产线尽可能减少了再次加热和换批停机时间,每个部件的加工时间则降低到了17 秒。

“我们看到,机器正常运转的时间为95%,”Dayton Parts公司的项目经理Joseph Garcia 说:“为公司节省的材料处理和能源成本,在一年内就抵得上项目投资了。”

运动控制器对联合工艺的关键

这种联合设备要缩短生产时间,就需要对不同工序间运动操作实现精密控制。监控由可编程逻辑控制器(PLC)执行,但如要控制各运动轴,需要有能够进行多轴协调能力的PLC。在当地经销商美国宾夕法尼亚州的Penn-Air & Hydraulics 公司的推荐下,Dayton Parts 公司的工程师选择了位于华盛顿的DeltaComputer Systems 公司的RMC150 和RMC75 运动控制器。

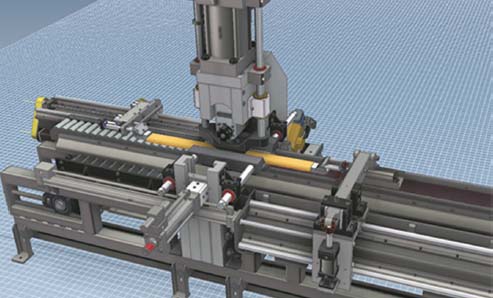

板簧加工的热冲压工序在RMC150 的控制下,由六个运动轴支持(如图2)完成。因为单个RMC150 即可控制和协调多达8 轴的同时运动。推轴将部件推向端部定位装置,该端部定位装置由另一个运动作动器定位于推轴的对面,从而设置好板端与冲压孔中心的距离。板的宽幅方向的两个校中心棘爪动作,准确校准孔中心在幅宽方向的位置。推轴和端部定位装置轴通过定位控制移动,而校中心爪使用定位和重力控制。一个棘爪移到目标位置,另一个棘爪使用重力控制来抓取部件。

图2:热冲压详细示意图显示了在此操作过程中六运动控制轴的使用

“将不同类型的轴控制器整合到一套系统中非常有帮助,”Dayton Parts 公司电气工程师Greg Shortridge 表示:“使用定位和重力控制,我们可以确保部件握持牢固,同时避免由于夹持过紧而造成损坏。”

“此前我们从未使用重力控制,”他补充道,“但使用Delta 进行压力/ 重力控制很方便。”

六轴中的最后两根轴控制冲压,由伺服液压阀和卸料装置控制一个带10 英寸孔的液压缸。

磁致伸缩位移传感器提供了控制冲孔、卸料装置和中心校准爪的液压缸的位置反馈,而端部定位装置则通过伺服电机进行定位,并由绝对编码器提供位置反馈。由液压缸控制的推轴,同样也采用一只绝对编码器来指示其位置。

“新的控制器为我们提供了非常准确的定位,”Shortridge 说:“每一根轴的定位都可以控制在0.001 英寸精度之内。成型头由两个运动轴控制,其中一轴夹住框架进行折弯(如图3),获得所需形状,另一轴垂直移动框架。

图3:成型头使板簧形成弯曲,可以从受热发光部分看出。弯折好以后,整个成型头下降到淬火油中,进行硬化,然后将弯折部分放在最后的工位

夹持机构在接触到框架时,采用自动压力控制方式,确保部件在一定的夹持压力下以合适的方式向板簧折曲。这个动作由一只PLC、自动压力调节器和比例阀一起完成。夹持部件时,通过压力调节阀控制压力。而在释放夹持件时,RMC75 两轴电压运动控制器使用比例阀,平稳地打开部件,放置到需要的位置。为方便操作,工人可以对此进行调节。

同样由RMC75 控制的成型头中的第二根运动轴,将框架下放到淬火油浴,硬化部件,并使形成的曲线形状固定下来。运动控制器使用定位控制,抬起和降下框架,通过比例阀控制液压缸。

“我们曾使用B-B 阀来触发液压缸,下放框架,但由此产生的冲击是一个问题,” Shortridge 说道,“通过RMC 运动控制器实行闭环控制来操作比例阀,可以使成型头运动实现平稳的加速、减速。”

快速安装控制停机时间

Dayton Parts 分三步升级了板簧操作,加热炉、热冲压,然后是成型头。每一阶段都需要包括周末在内的4 天工作时间,以尽可能减少停机。

“围绕故障排除PLC 编程软件,我们对维护人员进行了一周的现场培训,” Shortridge 在描述了公司的计划,“为了培训操作员工,我们为新设备制定了工作指导,包括安全信息、设置、操作规程、产品质量控制要求和故障排除信息。”

整个公司不同设备之间实现通讯,确保生产效率最大化

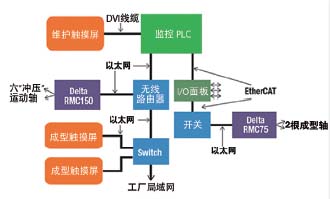

Dayton Parts 冲压及成型联合单元,为机器间通讯如何改进工艺提供了示范。监控PLC 通过标准以太网连接,与两个运动控制器和多台人机界面终端形成界面,并通过基于以太网的现场总线EtherCat 连接到一系列输入/ 输出槽( 如图4)。通过网络的通讯,PLC调整加热炉的循环时间,设定生产线后续工序的速度。为了最大化生产率,同时为确保从加热部件穿过系统传导的热量不会影响敏感的系统元件,必须确保工序尽可能平稳而快速地进行。

图4:该网络架构屏幕显示了主PLC、远程I/O 面板及三个15英寸的操作人员触摸屏,网络开关和路由器,一级两个新的运动控制器。可以从这三个触摸屏中的任一个获得所有的信息屏幕和操作人员功能

本地机器网络同时也连接到工厂LAN,这样公司SPC和质量分析软件就可以获得生产信息,从而有助于优化绩效,并在问题升级前,得到确定并进行维护。

任务要求加快换批速度

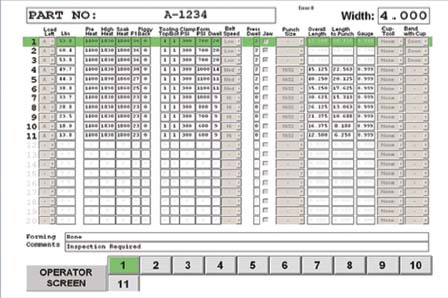

PLC 连接到包含着Dayton Parts 所有板簧加工参数的微软Access数据库。操作人员通过触摸屏界面选择接下来要加工的板簧, PLC 将合适的加工参数下载到温度/ 压力控制器,并将运动步骤下载到Delta运动控制器。

“系统根据任务单(如图5)自动进行加工,以加快生产速度,获得重现性,这在以前,是做不到的,” Shortridge 表示:“我们常会有相对较小的批量生产,那种情况下,板簧可能包含多达12 个叶片。以前,在更换加工零件时,我们不得不手工调整新的炉温,成型压力和淬火定时装置的设置。这很费时间,并容易导致错误,会造成我们不能承受的停机时间。”

图5 : Dayton Parts系统使用工艺任务单,有选择性地使用触摸屏,加快生产换批,确保板簧生产工艺的重现性

为了使运动更加精确,Shortridge 以前会采用Delta Computer Systems 公司提供的整套工具。其中之一是Plot Manager,设计人员可以通过视觉查看轴的运动,并将测试运转中所希望的轴的运动轨迹与实际运动曲线进行数字化对比。

有了这种可视化功能,可以微调控制回路的参数获得,再次运行系统,直到测试中的目标位置和实际位置重合,显示出系统调整非常完美。

“没有他们提供的新型运动控制器和精确的液压比率控制,”Garcia 强调说:“这一项目的实施可能会碰到诸多困难。”

|