еңЁеҲ¶йҖ ж¶ЎиҪ®жһ„件зҡ„жөҒйқўж–№йқўпјҢLiechti Engineering жҳҜе…ЁзҗғеёӮеңәдёҠзј–зЁӢдёҺеҠ е·Ҙи§ЈеҶіж–№жЎҲзҡ„иҙЁйҮҸйўҶеҶӣдјҒдёҡгҖӮиҝҷ家з‘һеЈ«еҲ¶йҖ е•ҶжҸҗдҫӣе…ЁеҘ—и§ЈеҶіж–№жЎҲпјҢдё“жіЁдәҺд»ҘеӨҚжқӮжөҒдҪ“йғЁд»¶дёәдё»еҜјзҡ„жңәеҷЁгҖӮз”ұдәҺLiechti й“ЈеәҠйҮҮз”ЁдәҶзү№ж®Ҡзҡ„иҪ®е»“еҠ е·ҘжҠҖжңҜпјҢд»ҺиҖҢиғҪе°ҶеҠ е·Ҙж—¶й—ҙеҮҸе°‘ 30% д№ӢеӨҡгҖӮиҝҷз§ҚеҮәиүІзҡ„жҖ§иғҪдё»иҰҒжқҘиҮӘдәҺеңЁй’ӣгҖҒInconel еҗҲйҮ‘гҖҒе°јеӯҹеҗҲйҮ‘е’Ңй«ҳеҗҲйҮ‘й’ўзӯүжқҗж–ҷеҲҮеүҠеҠ е·Ҙж–№йқўжүҖе…·еӨҮзҡ„ејҖеҸ‘иғҪеҠӣе’Ңдё“й—ЁжҠҖиғҪгҖӮ

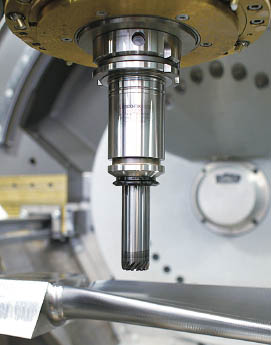

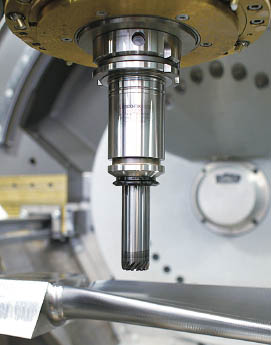

еҜ№Liechti Engineering еҸҠе…¶е®ўжҲ·иҮіе…ійҮҚиҰҒзҡ„дёҖзӮ№дҫҝжҳҜе·Ҙиүәзҡ„еҸҜйқ жҖ§вҖ”вҖ”еҸҜйҮҚеӨҚжҖ§еҝ…йЎ»еҫ—еҲ°дҝқйҡңгҖӮеҜ№жӯӨпјҢжҒ’е®ҡдёҚеҸҳзҡ„еӨ№зҙ§еҠӣжҳҜеҝ…дёҚеҸҜе°‘зҡ„гҖӮжӯӨеӨ–пјҢдҪҚдәҺLangnau зҡ„жөӢиҜ•дёӯеҝғе…ЁйғЁйҮҮз”Ё5 иҪҙеҠ е·ҘпјҢеҲҮеүҠзЁӢеәҸе®Ңе…ЁиҫҫеҲ°жңәеҷЁжһҒйҷҗгҖӮжүҖз”Ёзҡ„еҲҖе…·еӨ№зҙ§зі»з»ҹеҝ…йЎ»иғҪеңЁи®ҫи®Ўзҡ„жңҖй«ҳж•ҲзҺҮдёӢиҝҗиЎҢгҖӮвҖңжҲ‘们е§Ӣз»ҲйҮҮз”ЁжңҖйҖӮеҗҲдәҺе·Ҙ件еҲ¶йҖ зҡ„зі»з»ҹгҖӮеҮәдәҺиҝҷдёҖеҺҹеӣ пјҢжҲ‘们дёҚд»…еҸӘжҳҜдёҺдёҖ家еҗҲдҪңдјҷдјҙеҗҲдҪңпјҢеӨ§еӨҡжғ…еҶөдёӢиҝҳиғҪе°Ҷе·ҘдҪңжүҳд»ҳз»ҷ REGOFIXзҡ„ powRgrip зі»з»ҹд»ҘеҸҠе®ғжүҖеёҰжқҘзҡ„жңҖдҪіжҲҗжһңвҖқпјҢLiechtiEngineering зҡ„ CAM еә”з”Ёй«ҳзә§е·ҘзЁӢеёҲ Simon Trummer иҜҙгҖӮвҖңжүҖд»ҘпјҢжҲ‘们иҮӘиЎҢе®ҢжҲҗжүҖжңүж¶ЎиҪ®еҸ¶зүҮзҡ„зІҫеҠ е·Ҙж—¶дјҳе…ҲйҮҮз”Ёзҡ„йғҪжҳҜpowRgrip зі»з»ҹгҖӮе®ғзҡ„еҮҸжҢҜзү№жҖ§и®©жҲ‘们жӢҘжңүе®Ңе…Ёж— зјәйҷ·зҡ„иЎЁйқўиҙЁйҮҸгҖӮвҖқ

Liechti Engineering зҡ„еҲҮеүҠзЁӢеәҸеқҮиҫҫеҲ°зі»з»ҹжһҒйҷҗпјҡжүҖз”Ёзҡ„еҲҖе…·еӨ№жҢҒзі»з»ҹеҝ…йЎ»иғҪеңЁи®ҫи®Ўзҡ„жңҖй«ҳж•ҲзҺҮдёӢиҝӣиЎҢж— зјәйҷ·еҠ е·ҘгҖӮ

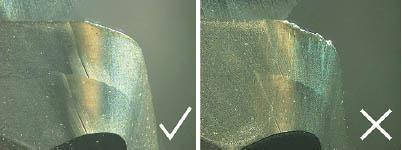

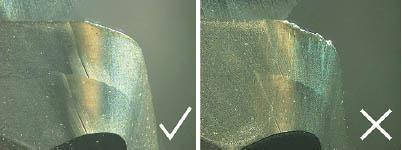

Liechti Engineering зҡ„еҲҮеүҠзЁӢеәҸеқҮиҫҫеҲ°зі»з»ҹжһҒйҷҗгҖӮеңЁдёҖж¬ЎжҜ”иҫғжөӢиҜ•дёӯпјҢжҒ’е®ҡзҡ„иө°еҲҖйҖҹеәҰдёә7146 mm/minгҖӮеҠ е·Ҙдёӯеҝғдёә5 иҪҙејҸвҖ”вҖ”дә”дёӘиҪҙе…ЁйғЁеҗҢ时移еҠЁгҖӮжүҖз”Ёзҡ„еҲҖе…·еӨ№зҙ§зі»з»ҹеҝ…йЎ»иғҪеңЁи®ҫи®Ўзҡ„жңҖй«ҳж•ҲзҺҮдёӢиҝӣиЎҢж— зјәйҷ·еҠ е·ҘгҖӮеңЁ5 иҪҙй“ЈеәҠдёҠиҝӣиЎҢеҸ¶зүҮзІҫеҠ е·ҘжөӢиҜ•ж—¶д№ҹжҳҜдёҖж ·пјҢ жқҗж–ҷдёәдёҚй”Ҳй’ўжқҗж–ҷX20CR3 1.4021гҖӮжөӢиҜ•еҲҶдёәдёӨжӯҘе…ұиҖ—ж—¶59 еҲҶй’ҹ30 з§’пјҢйҖҡиҝҮеҲҖе…·иҫ№зјҳеҶ·еҚҙгҖӮеңЁдёӨз§Қжғ…еҶөдёӢпјҢеҲҖе…·й•ҝеәҰвҖ”вҖ”еҲҖжҹ„йӣ¶дҪҚеҲ°еҲҖе°–зҡ„и·қзҰ»еқҮдёә158.33жҜ«зұігҖӮжҳҫеҫ®й•ңжҲҗеғҸиЎЁжҳҺпјҢйҮҮз”ЁpowRgrip ж—¶зҡ„еҲҖе…·зЈЁжҚҹжғ…еҶөиҝңжҜ”еҗҢзұ»дә§е“Ғзҡ„зЈЁжҚҹжғ…еҶөиҰҒе°Ҹеҫ—еӨҡгҖӮеңЁж¶ЎиҪ®еҲ¶йҖ зҡ„иҝҮзЁӢдёӯпјҢеҝ…йЎ»еңЁеҲҖе…·еҸ‘з”ҹзЈЁжҚҹеүҚиҝӣиЎҢжҚўеҲҖпјҢеҗҰеҲҷдҫҝж— жі•зЎ®дҝқеҸ¶зүҮзҡ„иҙЁйҮҸгҖӮж¶ЎиҪ®зҡ„ж•ҲзҺҮеңЁеҫҲеӨ§зЁӢеәҰдёҠеҸ–еҶідәҺй«ҳе“ҒиҙЁгҖҒж— зјәйҷ·зҡ„иЎЁйқўзү№жҖ§гҖӮ

дҪҝз”Ё powRgrip зі»з»ҹж—¶й“ЈеҲҖиҮӘз”ұжӣІйқўзҡ„зЈЁжҚҹпјҲе·ҰпјүпјӣдҪҝз”Ёзұ»дјје°әеҜёзҡ„дјёзј©иЎ¬еһ«ж—¶й“ЈеҲҖиҮӘз”ұжӣІйқўзҡ„зЈЁжҚҹпјҲеҸіпјүгҖӮ

дәӢе®һиҜҒжҳҺпјҢREGO-FIX зҡ„powRgripзі»з»ҹз»қеҜ№з»Ҹеҫ—иө·Liechti EngineeringиҖғйӘҢгҖӮе®ғиў«зү№ж®Ҡи®ҫи®Ўз”ЁдәҺзЈЁеүҠеҠ е·ҘгҖӮеҗҢж—¶иҝҷдёӘеҲҖжҹ„зі»з»ҹд№ҹиў«йў‘з№Ғз”ЁдәҺйӮЈдәӣиҰҒжұӮжӣҙе°‘еҲҖе…·зЈЁжҚҹе’Ңжқ°еҮәзҡ„еҮҸжҢҜж•Ҳжһң, зү№еҲ«жҳҜйӮЈдәӣзЈЁеүҠе’ҢиҪ»еәҰзІ—еҠ е·Ҙзҡ„еңәеҗҲгҖӮиҝҷе°ұеҸҲиҰҒжҸҗеҲ°powRgrip зі»з»ҹпјҢе®ғиғҪеӨҹеңЁдёҚеҠ зғӯеҲҖе…·зҡ„жғ…еҶөдёӢеӨ№зҙ§еҲҖе…·пјҢд»ҺиҖҢдҪҝеҲҖе…·еңЁеӨ№зҙ§иҝҮзЁӢеҗҺиғҪзӣҙжҺҘз”ЁдәҺжңәеҷЁдёӯгҖӮ

жөӢиҜ•й“ЈеҲҖжҳҜдёҖжҠҠзӣҙеҫ„ 20 жҜ«зұізҡ„зІҫй“Јй“ЈеҲҖ

жҖ»иҖҢиЁҖд№ӢпјҡpowRgrip зі»з»ҹеңЁжөӢиҜ•дёӯжүҖдҪ“зҺ°еҮәзҡ„дјҳеҠҝдёҺе®ғеңЁе…¶е®ғиЎҢдёҡиғҪеӨҹдә§з”ҹзҡ„жҲҗж•ҲжҳҜдёҖиҮҙзҡ„гҖӮвҖңеҲҖе…·еңЁеҠ е·ҘиҝҮзЁӢдёӯеҮәзҺ°зҡ„зЈЁжҚҹжҜ”жҲ‘们дҪҝз”Ёзҡ„е…¶е®ғзі»з»ҹиҰҒе°Ҹеҫ—еӨҡгҖӮpowRgrip зі»з»ҹзҡ„зү№жҖ§дҝқжҠӨдәҶеҲҖе…·пјҢеҲҖе…·зҡ„дҪҝз”Ёж—¶й—ҙе°ұжӣҙй•ҝдәҶвҖқгҖӮSimon Trummer жҖ»з»“йҒ“гҖӮвҖңеҖҹеҠ©жҳҫеҫ®й•ңпјҢжҲ‘们еҸҜд»Ҙжё…жҘҡең°зңӢеҲ°пјҢеҲҖе…·еңЁеҠ е·Ҙе‘ЁжңҹдёӯжҳҜжҖҺж ·зЈЁжҚҹзҡ„гҖӮж— и®әеҰӮдҪ•пјҢжҲ‘们зҡ„е®ўжҲ·еңЁжҚўжҲҗpowRgrip зі»з»ҹд№ӢеҗҺпјҢеңЁйҮҮиҙӯеҲҖе…·ж–№йқўиҠӮзңҒдәҶдёҖеӨ§з¬”иҙ№з”ЁгҖӮвҖқ

зӣёе…ій“ҫжҺҘпјҡ

Liechti Engineering дҪңдёәжҙ»и·ғе…Ёзҗғзҡ„家ж—ҸдјҒдёҡпјҢејҖеҸ‘е’Ңз”ҹдә§й«ҳеҠЁжҖҒй“ЈеүҠеҠ е·Ҙдёӯеҝғд»ҘеҸҠз”ЁдәҺеҠ е·Ҙж¶ЎиҪ®еҸ¶зүҮгҖҒеҸ¶иҪ®е’ҢеҸ¶зӣҳзӯүеӨҚжқӮжӣІйқўжөҒдҪ“еһӢжқҗзҡ„ CAM иҪҜ件гҖӮеңЁи®ҫе®ҡдҪңдёҡзҡ„жғ…еҶөдёӢе®Ңж•ҙеҠ е·ҘеӨҚжқӮж¶ЎиҪ®еҸ¶зүҮе’ҢеҸ¶зӣҳзҡ„е…ЁиҝҮзЁӢж–№йқўпјҢLiechti жҳҜеҪ“зҹҘж— ж„§зҡ„жҠҖжңҜйўҶеҶӣдјҒдёҡгҖӮдёәдәҶйҒҝе…ҚеҸ‘з”ҹеӨ№жҢҒй”ҷиҜҜпјҢйҷҚдҪҺиЈ…еӨҮйЈҺйҷ©пјҢеңЁи®ҫе®ҡдҪңдёҡзҡ„жғ…еҶөдёӢиҝӣиЎҢй«ҳеҠЁжҖҒзІ—еҠ е·Ҙе’ҢзІҫеҠ е·ҘиғҪеӨҹжҳҫи‘—жҸҗй«ҳж¶ЎиҪ®еҸ¶зүҮе’ҢеҸ¶зӣҳзҡ„зІҫеәҰеҸҠе…¶з”ҹдә§ж•ҲзҺҮгҖӮ

Liechti Engineering зҡ„дә§е“Ғзү№еҲ«ж·ұеҫ—иғҪжәҗз”ҹдә§е’ҢиҲӘз©әдјҒдёҡзҡ„йқ’зқҗпјҢиҝҷдәӣдјҒдёҡеҜ№зІҫеәҰгҖҒиҙЁйҮҸе’Ңз”ҹдә§зҺҮе…·жңүжңҖй«ҳзҡ„иҰҒжұӮгҖӮе…¶е®ўжҲ·еҢ…жӢ¬йҳҝе°”ж–ҜйҖҡгҖҒйҖҡз”Ёз”өж°”гҖҒжҷ®жғ гҖҒеҠіж–ҜиҺұж–Ҝе’ҢиҘҝй—ЁеӯҗгҖӮ

дҪңдёәдёҖ家全зҗғеҢ–家ж—ҸдјҒдёҡпјҢREGOFIXз”ҹдә§е’Ңй”Җе”®й«ҳзІҫеәҰзҡ„еҲҖе…·еӨ№зҙ§зі»з»ҹгҖӮеҰӮд»ҠпјҢиҝҷ家 1950 е№ҙжҲҗз«ӢпјҢжҖ»йғЁе’Ңз”ҹдә§дёӯеҝғдҪҚдәҺз‘һеЈ« Tenniken зҡ„дјҒдёҡеҪ“еұһйўҶе…Ҳзҡ„еҲҖжҹ„зі»з»ҹеҲ¶йҖ е•ҶпјҢеңЁйҮ‘еұһеҠ е·ҘиЎҢдёҡдә«иӘүдё–з•ҢгҖӮREGO-FIX зҡ„й”Җе”®еҗҲдҪңдјҷдјҙйҒҚеёғе…ЁзҗғпјҢеңЁз‘һеЈ«гҖҒзҫҺеӣҪе’ҢдәҡжҙІи®ҫжңүиҮӘе·ұзҡ„еҠһдәӢеӨ„пјҢд»ҘзЁіеӣәзҡ„зҪ‘з»ңжҙ»и·ғеңЁдё–з•Ңеҗ„ең°гҖӮ

дјҙйҡҸзқҖе…·жңүе…ҲеҜјж„Ҹд№үзҡ„еҸ‘жҳҺпјҢREGOFIXд»ҺдёҖ家е°ҸеһӢдјҒдёҡеҸ‘еұ•жҲҗдёәеҲҖе…·еӨ№зҙ§зі»з»ҹи§ЈеҶіж–№жЎҲзҡ„е…Ёзҗғдҫӣеә”е•ҶгҖӮжҜҸ件дә§е“Ғзҡ„ејҖеҸ‘йғҪд»Ҙз”ҹдә§зҺҮзҡ„жҸҗй«ҳдёәеҹәзЎҖгҖӮе®ўжҲ·дё»иҰҒжқҘиҮӘдәҺжұҪиҪҰ/ йЈһжңәеҲ¶йҖ гҖҒжЁЎе…·еҲ¶йҖ гҖҒжңәжў°еҲ¶йҖ гҖҒеҢ»з–—жҠҖжңҜе’Ңй’ҹиЎЁеҲ¶йҖ йўҶеҹҹгҖӮ

|