|

汽车与公路设备 |

|

| 按行业筛选 |

|

|

| 按产品筛选 |

|

|

| |

|

查看本类全部文章 |

| |

|

|

|

|

减重并改善操控性的混合式复合支撑杆 |

|

|

作者:Peggy Malnati 来源:荣格 |

|

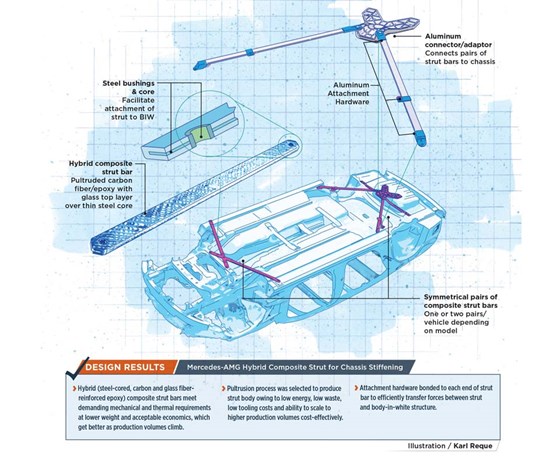

中等体积的梅赛德斯AMG车,采用了拉挤碳/玻璃纤维复合材料作为底部加强件。

来自戴姆勒股份公司(德国斯图加特)研发机构和梅赛德斯- 奔驰AMG 高性能车部门的联合开发团队,开始研究如何从白车身(BIW)结构部件中经济高效地减少大量成本。在2011 年左右的早期目标,是各种性能车型的全钢支撑杆——某一些车辆上是一对;也有部分车辆上是两对。在功能上,支撑杆增加了车辆的刚性并改善了车辆的操控性能。

支撑杆通常采用价格低廉的压缩钢管,在车辆的生产上已经应用得很成熟。其在成本和重量方面已经很好地进行了优化,因此,很难再对现有的钢材进行进一步的优化。但是复合材料 ,尤其是碳纤维增强塑料(CFRP)形式,为轻质支撑提供了新的机会,同时还能够满足苛刻的机械和热性能要求,同时保持生产成本的经济合理。

传统支撑杆存在的问题

底盘支撑杆是结构部件,通过沿每根杆的最长轴提供朝外支撑,从而将两个组件分开并防止它们弯曲或塌陷,并抵抗纵向方向上的压缩和拉伸。在正确设计和安装的情况下,支撑杆有助于加强结构;改善驾驶员对车辆的“操控”体验。实际的结果是,当车辆穿过凹凸不平的路面或急转弯时,降低了底盘的灵活性。

尽管考虑过使用几种更高性能的金属材料,例如钛,来代替传统的钢制支柱,但这些材料被研发团队陆续淘汰,因为它们不仅增加成本,且不能满足轻量化设计所需的所有机械要求。最终研发团队转向CFRP。梅赛德斯AMG车身开发部门负责人JörgMiska指出:“在底部结构或车辆前部通常使用支撑杆来加固车身外壳,并优化驾驶舒适性和运动操控性。CFRP材料与方向有关的弹性及其各向异性特性精确地满足了这些要求。”

设计和生产决策

该团队面临的第一个挑战是如何以最好的方式生产支撑杆,从而确保部件非常坚硬且坚固,同时具有成本效益。为了满足部件的机械性能的要求,均衡、连续的碳纤维高纤维体积分数将是至关重要的。考虑到底盘的这个区域(靠近排气系统)的温度范围,需要具有与碳纤维优异的结合能力的高性能聚合物。环氧树脂被认为是满足加工、温度和成本目标的最佳选择。

如果该项技术取得成功,它将扩展到其他梅赛德斯-AMG或梅赛德斯- 奔驰汽车的制造中,该团队需要一个工艺成本低的工艺流程。这个工艺成本可扩展,从而随着产量的增加仍可以控制成本开支。从设计的角度来看,还有一个问题是支撑杆本身的几何形状是一个实心的长方形坯料,但是需要在每个杆的两端安装硬件(力传递点),以方便连接和传输负载。

经过内部审查后,研究人员确定了一个最能符合项目目标的工艺过程。“我们从一开始就考虑到所有相关流程。”戴姆勒公司经理、混合材料和概念的Karl-HeinzFüller 博士回忆道,“ 然而,由于我们苛刻的性能要求和成本控制,只有拉挤成型可以提供切实可行的经济效益。”团队的研究,包括针对该公司推出的所有新的生产工艺所进行的一个完整的生命周期分析(LCA),结果显示,没有浪费——这对高附加值的CFRP 材料很重要——但它也是最具成本竞争力的复合材料工艺,因为它只需要相对较少的能源,并且工具成本可以忽略不计。这些因素和功能在项目开始实施时非常重要,因为如果CFRP 支撑杆项目扩展到其他大批量车辆,那么这些必须考虑在内。

“我们在戴姆勒使用碳纤维复合材料的战略是,使用更独特、体积更小的车辆来开始我们的应用,例如梅赛德斯AMG 汽车等。”Füller补充道。“这给了CFRP 供应链——纤维和树脂生产商以及加工商——提供了进一步开发成本优势以满足大批量生产需求的时间。我们认为,拉挤成型工艺是所有复合材料技术发展到这个方向的最佳机会。”

该团队开始了艰苦的努力,以优化环氧树脂和碳纤维拉挤支撑杆的设计,在NX Nastran(来自德国慕尼黑的Siemens PLM Software Inc.)的整车模型上进行了大量静态和动态模拟,包括噪音/ 振动/ 粗糙度(NVH)、碰撞、疲劳和Δ-alpha 模拟(线性热膨胀系数CLTE差异)。为确定不同碳纤维类型(12-50K)粗纱的最佳铺放量,花费了大量精力来实现零件的高机械性能。虽然最初的商业设计以纯碳纤维复合材料为特色,但经过多年的大量材料和设计变体的模拟和物理测试,教给了团队一些东西,并将重点转移到具有以下特征的混合复合设计中:

首先,使用更经济的48-50K 碳纤维丝束,CFRP 部件大约比钢材轻了45-60%。取决于车辆,乘以两个或四个支柱,节省将会相应增加。

其次,为了解决碳纤和金属连接硬件以及周围金属结构的电流腐蚀问题,以及为了防止轮胎损坏,研究小组决定增加一层防护层,即稍微重一些但成本更低的玻璃纤维。玻璃还改善了阻尼值。

第三,仿真结果表明,将薄钢芯加入到拉挤型材中,增加其韧性及碰撞性能,并提供新的具有成本效益的安装设计是有益的。最后,使用高强度钢(直径0.8-1.2mm / 0.03-0.5 英寸,取决于应用情况)形成的金属芯,并直接将其与玻璃纤维和碳纤维材料一起送入挤压模具中,这也使得将附件衬套插入到支撑杆中变得更加容易。所有直接接触到支撑杆的金属硬件都会受到涂层或胶粘剂或两者的保护。

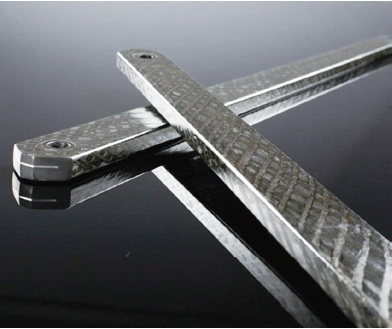

最初的全碳纤维复合材料(cfrp),以及后来的混合(钢芯、碳和玻璃纤维增强的环氧树脂)复合材料,支撑杆由Secar Technologies GmbH(Mürzzuschlag-Hönigsberg,Austria)生产。支撑体由拉挤型材切割而成。典型长度为0.8-1.3 米(2.6-4.3 英尺),典型宽度为35 毫米/1.4 英寸,典型厚度为8.0 毫米/0.31 英寸)。钻孔和安装衬套。使用标准表面预处理,附件硬件通过结构环氧粘合剂粘合到杆的两端。粘合目前是生产过程中的限速步骤;拉挤成型能保持大批量的生产速率。

“由于各种玻璃和碳纤维的混合,以及核心部分高性能的树脂和高强度的金属,我们的材料组合功能和成本得到了优化。”Mercedes-AMG 白车身开发经理Ralf Bernhardt 表示。“这使我们有可能优化其他部件功能,例如阻尼和腐蚀特性、耐温性和碰撞性能。加上制造工艺所带来的令人印象深刻的经济效益,这为更大的生产量提供了理想的条件。”

屡获殊荣的设计扩展到更多车辆

最初,是在2013 年的梅赛德斯- 奔驰SLS AMG Coupé 黑色系列车型上采用了纯碳纤维支撑杆。自那以后,进一步的设计和工艺开发被成本效益地应用于车型体积的车型上,例如梅赛德斯AMG C 级C63 / C63Scoupés/ cabriolets(2016),AMG GT R R(2017)和AMG Mercedes S-Class(2017)。该应用工艺过程还赢得了Verstärkte Kunststoffe e.V 的2016 年创新奖。

尽管CFRP 和混合支撑杆比以前的钢支撑杆成本更高,但它们更加符合戴姆勒雄心勃勃的轻量化需求并且实现了其他性能优势。“在正确的局部区域,刚度的改善带来了更精确、更和谐、更可靠的驾驶体验。”Bernhardt 指出,“这意味着经验较少的驾驶员可以更安全、更快地驾驶车辆,而经验丰富的司机可以开得更快,因为了解汽车的特点和性能需要更少的时间。”

“对于汽车开发工程师来说,开发碳纤维复合材料部件比金属部件要付出更多的的努力。”Füller 提醒我们。“寻找一个能够处理所有边界条件的大型汽车系列的合作伙伴,包括令人满意的利润率,这是一个相当具有挑战性的旅程。”尽管如此,他补充说,虽然在乘用车上将金属杆转换成碳纤维布的机会有限,但从设计和粘合方面学到的经验仍可应用于其他复合结构。通过简单查看其他梅赛德斯- AMG 车辆上的CFRP 创新,表明车队已经完成了这一工作。

看似一个“简单”的部分,其实非常复杂

为了平衡支撑杆的机械性能和生产要求,研究人员选择了高纤维体积数的连续碳纤维,以获得抗压强度;采用高温环氧树脂以应对车辆排气系统附近的温度;采用实心矩形坯料几何形状,适用于各种硬件的安装。此外,还可以使用拉挤成型工艺,因为其工具成本低、生产速度可扩展。最后,研究人员添加了一个薄的高强度钢芯,以改善碰撞性能和延展性;并对玻璃纤维层进行表面处理,以降低电化腐蚀的风险。

混合材料、多种车型的底盘支撑

戴姆勒公司研发机构的工程师和梅赛德斯AMG的高性能车部门联合开发了混合复合材料支撑杆,取代了传统的钢质底盘支柱,从而带来诸多好处。该应用首次在梅赛德斯- 奔驰SLS AMG 双门轿跑车黑色系列车型上使用(2013 年),之后已扩展到梅赛德斯- 奔驰AMG 产品系列中的其他四个系列。(end)

|

|

| 文章内容仅供参考

(投稿)

(3/25/2018) |

对 汽车与公路设备 有何见解?请到 汽车与公路设备论坛 畅所欲言吧!

|