传统车削局限性

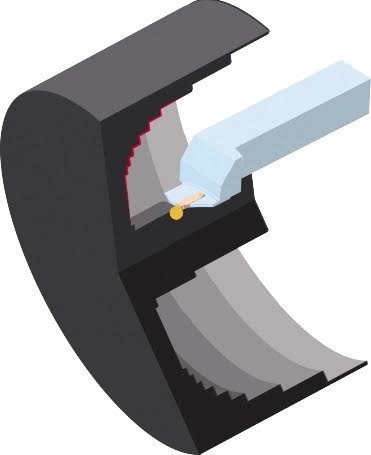

采用切入式车削操作

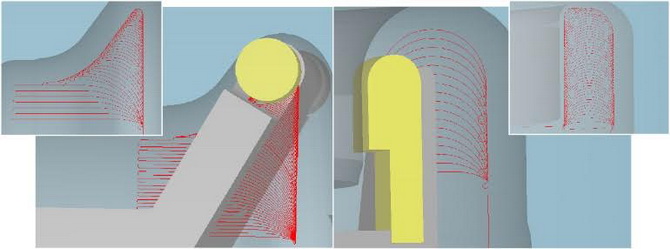

当使用传统车削方式处理耐热和硬质材料, 例如超合金时,会出现刀具进出时接触角度过大,切削负载不稳定的情况。采用传统切入式来加工此类工件还可能会造成余料不均匀,表面不规则。

此外,传统车削方式在切削过程中会造成不良反应,例如刀具负载过大,切削力过高或不规律,震动和切削控制差。1 当高速机械加工这些硬质材料时,一个关键因素就是保持稳定的切削负载,而这点对于机械加工合格品以及延长刀具寿命都是至关重要的。尤其是,如果切削负载过低或过高可能会导致刀具加速磨损,并造成许多不必要的后果。这些不必要的后果可能包括切屑过大以致无法足够快地避开刀具。例如,如果刀具正在狭槽深处切割,切屑就会很难足够快的避开,这可能会导致刀具损坏。低切削负载的另一不良反应就是摩擦效果,这会阻止机器产生干净切屑,也会让刀具和材料同时升温,从而大大降低刀具寿命。因此,在生产过程中,保持稳定的切削负载是至关重要的。

图1.传统切入式切削方式会造成接触角度过大,切削力不规律以及余料不均匀

ProfitTurning™ 能力

ESPRIT打造了一款全新创新的车床粗车策略,ProfitTurning™,以帮助消除传统切削方式的不良反应。ProfitTurning™是一种高速切削方式,是ESPRIT现存粗车和切槽循环外的一种额外切削策略。ProfitTurning™是一种多产并安全的切削方式,让制造商通过稳定的切削负载和切削力形成更多高效切削,从而减少刀具磨损,缩短循环周期。这是通过使用一种基于接触控制策略的刀具路径算法来实现的,它考虑到了固定的切削力,并且实现了最高水平的生产能力。

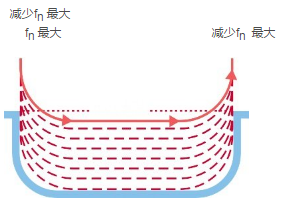

接触控制:在整个通过过程中保持减少并固定的接触

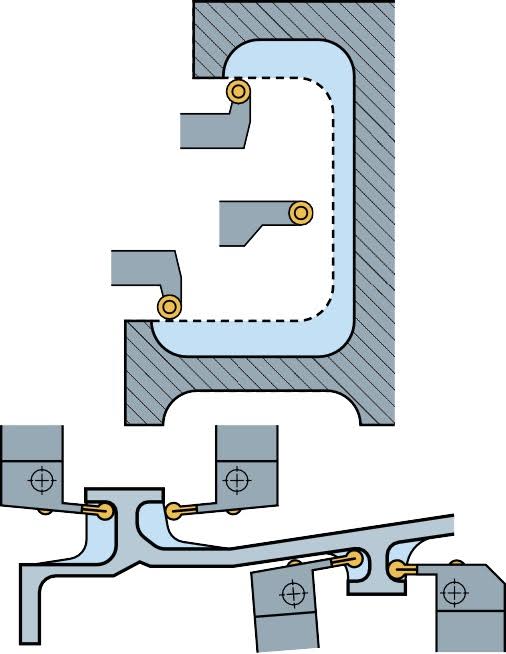

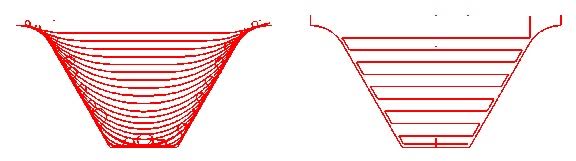

消除传统切入式副作用的另一种方式是保持减少并固定的刀具接触。ProfitTurning™将切削表面断成易控制的小片,使用圆形刀片在车削时转入转出以控制刀具进出时的接触。通过平滑的转入运动和较小的进给速率,刀具切入时的切削力会大大减少并保持在一个固定的水平。进给速率在这些被称为平行移动的直线运动时被最大化并保持固定接触,之后在车削结束时减少接触。

图2. ProfitTurning™将动作分成若干部分,由进给速率,转入,平行移动和转出组成。2

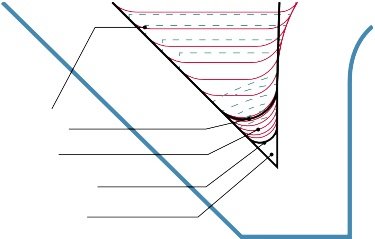

轻易切削较小、棘手区域

并非所有切削区域都是平滑且易到达的,如图3所示。而ProfitTurning™ 专为所有较小和不均 匀区域提供了切削策略。这些区域通常由零件型材、转入/转出圆弧和最小余摆线半径来决定。最小余摆线半径是由使用者来决定以限制切削刀具无法轻易适用的小角落中余摆线移动的大小。这些不易到达区域的另一个挑战要保持固定的刀具接触,这样转入圆弧半径不至于过大。为了解决这一挑战,ProfitTurning™在这些较小区域采用全余摆线切削,直到刀具达到使用者所规定的“最小余摆线半径”。之后最小余摆线半径会在尖角设置不可切削区域,步距被减小以保持固定的刀具接触。

箭头依次表示:

正常通过区域

转入转出圆弧半径

余摆线通过

最小余摆线半径

不可切削的尖锐区域

图3. ProfitTurning™在较小区域切削时刀具路径深度逐渐

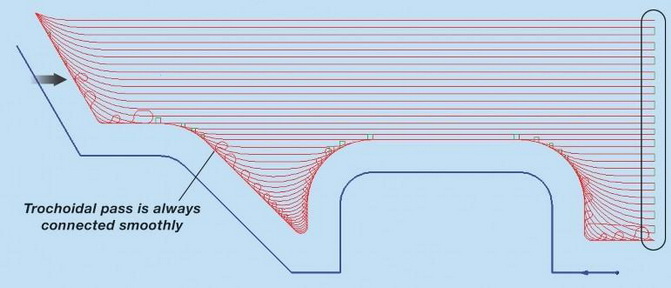

改变切削方向和平滑过渡

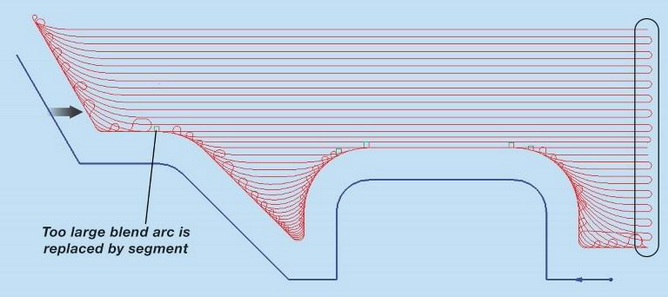

ProfitTurning™能够让使用者改变切削方向来消除退刀移动(图4)。

图4.“改变切削方向”激活,“平滑过渡”未激活

“平滑过渡”通过平滑圆弧在改变刀具路径时替代桥式移动。角落中过大的混合弧也可由这线段代替。

图5. “改变切削方向”和 “平滑过渡”同时激活

ProfitTurning™ 优势

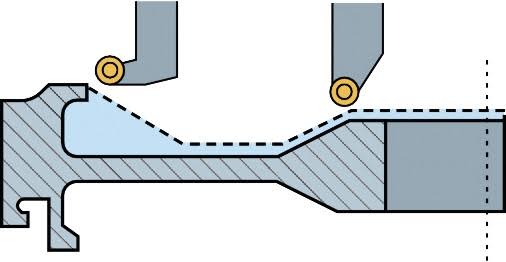

ProfitTurning™使用圆形刀片或全半径车槽刀具来达到更高的进给速率,从而达到保持固定或近似固定的切削负载的目的。这被称为切屑减薄效应。此外,ProfitTurning™通过使用圆形刀片和接触控制来减少会导致表面光洁度不良以及切削刀具损坏的振动和不规则切削力。反过来, 这让ProfitTurning™很适合切削薄壁的硬质材料和超合金,正如下方图6和图7所示。

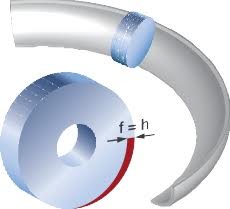

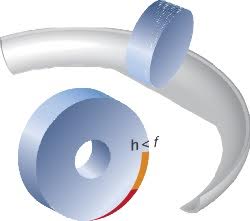

如图6所示,当直径是圆形刀片一半时,对每一圆形刀片来说,每牙的进给速率和切屑厚度是完全相同的。这与90度的刀具相似。当刀具的超前角变化,切削深度减少(图7),进给速率会增加以保持适当的切屑厚度。当切削的深度不足,使用者可以通过增加进给速率来弥补,其结果是产能增加。3

f = 进給速率

h = 切屑厚度

图6. 对于圆形刀片来说,在圆形刀片一半直径时,每牙的进给速率等于切屑厚度。3

f = 进給速率

h = 切屑厚度

图7. 切削深度减少,进给速率增加。3

进行试验!

ESPRIT ProfitTurning™与传统车削方式的对比试验在与 ESPRIT 机床合伙人的合作下完成了。 试验的基线是使用传统的往复式切削策略建立的, 之后与ESPRIT 的ProfitTurning™ 策略进行 对比。结果很成功,表明使用ESPRIT ProfitTurning™与传统切削方式相比,循环周期降低了25%。

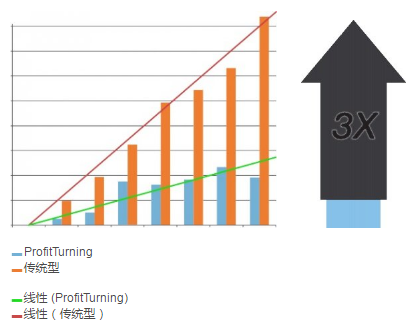

试验切削的另一目的是评估使用ESPRITProfitTurning™相较于传统切削策略的刀具寿命。一个带有两处完全相同特性的零件被用来进行试验切削。一处特性是使用传统往复式切削方式来切削的,另一处特性是使用ProfitTurning™来切削的。在试验切削过程中,采用Caron Engineering 的TMAC4(刀具监控自制控制)来监测转轴的马力。Caron Engineering 公司在 监测和控制数控机床方面有三十多年的经验,而TMAC 只是他们的产品之一。TMAC 的工作 原理是刀具寿命减少时,切削一个零件所需的功率会增加。在TMAC的支持之下,我们测量了ProfitTurning™与传统往复式切削策略的马力差异。每一种策略,我们都以气割开始,然后测量每一次通过时的马力,之后计算数据的平均值来显示每一凹槽的整体马力值。

如图8 所示,橙色的竖条显示的是使用传统往复式切削方式时,每一凹槽的马力值逐渐上升, 且始终保持5%的上升趋势(注:随着道具不断磨损,机器要使用更大的马力来完成切削。)相同的数据也从rofitTurning™处进行收集,以蓝色竖条表示。比较两种切削策略,使用ProfitTurning™加工八个零件所做的功是10.26%,而使用传统往复式切削方式所做的功是31.3%。图表趋势线所显示的结果表明,通过与传统往复式切削方式相比,使用ESPRIT 的ProfitTurning™,使用者将体验到增加了三倍的刀具寿命,并且工装刀片的更换频率也将降低。

每一零件加工时刀具做功差异

刀具寿命增加三倍

图8. ProfitTurning™与传统往复式切削方式的刀具做功对比

ProfitTurning™ 刀具选择

ProfitTurning™使用圆形刀片或全半径车槽刀具。当使用这些圆形刀片时,整个切削刃周边在切削时都能得到使用,刀具路径的方向能够改变,使刀具使用达到最大化,效率得到提升,并且刀具寿命得以延长。另外,圆形刀片还能处理侧向负荷的工作,而常规的方形刀片通常无法完成。此外,圆形刀片适合加工硬度等级在ISO-S 和H5 的材料,例如耐热的超合金。

此外,在机加工时,硬度也是比较圆形刀片和方形刀片的一个因素。一般而言,圆形刀片更加结实,让它们成为了可用的最牢固的刀片,这也意味着在切削过程中,它们不太可能产生谐波,也就能带来更高的产能。例如,航空航天部件通常较大,半径增加,并且使用专为去除高应力点所设计的混合型材,这样圆形刀片就能轻而易举地使用。

圆形刀片的益处:

o整个刀片周边在切削时都能得到使用

o切削方向能够改变

o运用转入和转出技术,实现有效接触控制

o切削刃更坚硬,能加工硬质材料

o进给速率更高

o侧向负荷切削

ProfitTurning™ 应用

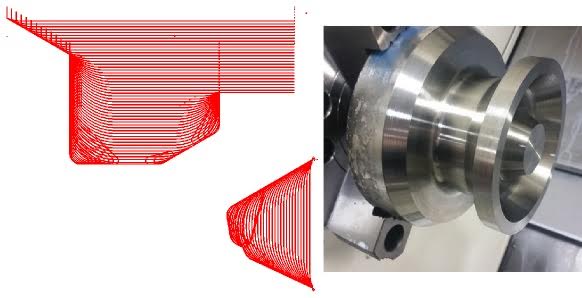

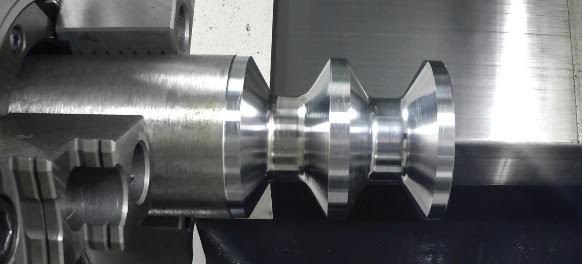

图9所示是ProfitTurning™应用的一个例子,当切深槽和仿形切削时,需要使用细长的刀具。在下图中,圆盘部件和卷轴部件的特点是带有深腔,这需要对一个固体进行机械加工或在焊接之后完成。在机械加工这些典型部件时,有很高的趋势会振动并且深宽比会很大。通过采用ProfitTurning™,使用者能够通过最大的硬度和最小化的振动来优化这些有难度的机械加工应用,从而提高产能。ProfitTurning™应用的其它例子在图10中有所体现6。

图9. ProfitTurning™应用的一个例子——切深槽

图10. ProfitTurning™ 的更多例子

试验结果

第一次试验切削是在加利福尼亚州加迪纳的马扎克技术中心进行。第一次试验切削的目的是证明最初的

刀具路径运动在适当的进给和速度下是能正常工作的。结果显示当切削槽面时,“改变”参数打开,那外径

槽/轮廓和槽面都会加工到。外径切削条件和最终结果证实是成功的, 表面光洁度与高速粗车周期一致。

举例1

地点 美国加利福尼亚州加迪纳,马扎克技术中心

零件 316 不锈钢, 已退火(直径6”,~149 布氏硬度)

机械加工刀具 马扎克快速车削 Nexus 200 II

控制 Mazatrol Matrix Nexus 2

切削刀具刀片 Sandvik N123L2-0800-RO 1125

刀具直径 (英寸) 0.315

刀具运动模式 ProfitTurning™

轴转速, CSS 800

进给速率, IPR 0.032

切削深度(英寸,%) 0.025, 7

转入/转出半径(英寸,%) 0.394, 125

改变 否/是

冷却剂 是

举例2

地点 北卡罗来纳州夏洛特THINC 工厂,Okuma Partners

零件 D2 工具钢,已退火,~23 洛氏硬度,直径2.5”,长36”,D2 Tool Steel

机械加工刀具 Okuma Genos L300

控制

切削刀具刀片 ISCAR GDMY 840 IC 808

刀具直径 (英寸) 0.315

刀具运动模式 ProfitTurning™

轴转速, CSS 550

进给速率, IPR 0.05

切削深度(英寸,%) 0.04, 13

转入/转出半径(英寸,%)0.394, 125

改变 否/是

冷却剂 是

视频链接youtube.com/watch?v=GP4ft3rjqcw

结果 循环周期:ProfitTurning™是22 秒,相对于传统车削所需的41 秒,节约了19 秒。

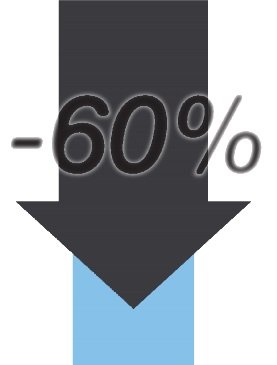

商业方程式

在如今的制造业世界中,很多金钱都投入在采用和投资新技术上。但是,相对于继续使用传统方式,何时采用那些新技术尚待决策。采用ESPRIT的ProfitTurning™可以提高切削速度并且减少切削时间,但是与传统方式相比,使用这项新技术的投资成本是多少呢? 我们使用了Sandvik的车削计算器,通过设置选择切削策略时的优先顺序来向使用者展示这一点。我们计算了使用ESPRIT Profit-Turning™和圆形刀片的情况下,每个零件的成本(表1),同时,我们使用传统往复式切削方式和相同的圆形刀具刀片和刀架进行相似的成本估算(表2)。最终结果显示,使用ProfitTurning™加工的每个零件单价比使用传统往复式切削方式加工的零件单价要减少 60%。

每个零件成本减少-60%

商业方程式数据

零件年量 5,000

每小时机器成本(美金) $50

每个零件的总循环周期(秒) 22

刀片成本(美金) $45

刀片寿命(零件数量) 24

每个刀片的刀刃 2

每个刀具的刀片数 1

每个零件分摊的刀架成本 $150

最大刀片指标 1

每个零件机加工单价( 美金) $7.49

每年总成本(美金/年) $37,465

表1. 使用ProfitTurning™的成本预估

零件年量 5,000

每小时机器成本(美金)$50

每个零件的总循环周期(秒)41

刀片成本(美金) $45

刀片寿命(零件数量)8

每个刀片的刀刃 2

每个刀具的刀片数 1

每个零件分摊的刀架 成本 $150

最大刀片指标 1

每个零件机加工单价 ( 美金) $22.13

每年总成本(美金/年)$110,66

表2. 使用传统往复式切削方式的成本预估

结论

ESPRIT的ProfitTurning™切削策略的特点是刀具路径能保持固定的切削负载和切削力,使切削速度得以

显著提升。通过使用圆形刀片来控制接触这一技术,ProfitTurning™刀具路径还能减少震动和残留应力,

使它尤为适合处理薄壁或硬质材料,如超合金。这一创新的切削策略使得每个零件的机械加工循环周期和

成本显著降低,产能提高,让它成为终极车削解决方案。

1 见Sandvik Coromant 贴士影片:切槽——余摆线车削,网址:youtube.com/watch?v=sJnQnsz0cN8

2 见Sandvik Coromant 计算机辅助制造编程贴士:余摆线车削,网址:

youtube.com/watch?v=HRtSpY0SdBY

3 见Sandvik Coromant 贴士影片:圆形刀片超前角,网址:youtube.com /watch?v=9CCr78Z60U4

4 TMAC,Caron Engineering 公司的刀具监控自制控制,可参考网站caroneng.com/

5 不良的基本形状刀片见Sandvik Coromant——车削刀具2012,网址:

sandvik.coromant.com/sitecollectiondocuments/downloads/global/catalogues/en-gb/turning/turn_a.pdf

6 航空航天工业工程方案见Sandvik Coromant - 应用指南——耐热超合金PDF 文件,网站:

sandvik.coromant.com/sitecollectiondocuments/downloads/global/technical%20guides/en-us/c-2920-034.pdf

6 Sandvik Coromant 车削计算器可见网址

sandvik.coromant.com/en-gb/knowledge/calculators_and_software/apps_for_download/Pages/turning-calculator.aspx

关于ESPRIT

作为DP Technology的旗舰产品——ESPRIT,被誉为提供给CNC程序员有史以来功能最强大的CAM系统。ESPRIT是世界上唯一一款能够在同一操作界面进行车削、铣削、线切割以及车铣复合编程加工的CAM系统。高性能的ESPRIT系统能够为任意一种CNC机床提供强大的编程能力,与我们合作的机床企业有:德马吉森精机(DMG MORI),日本山崎马扎克(MAZAK),瑞士阿奇夏米尔(GF Agie Charmilles), 西铁城(CITIZEN),韩国斗山(DOOSAN),EMCO,中村留(NAKAMURA-TOME),大隈(OKUMA)等。

关于DP Technology

DP Technology的全球总部位于美国加州的卡马里奥市,是业界领先的CAM技术解决方案开发商和供应商,其旗舰产品ESPRIT可以为任意一种CNC机床提供强大的编程能力。公司不仅拥有一批长期专业从事软件研发、二次开发、软件应用的专业人才队伍,还坚持每年投入近20%的年收入用于产品的持续研发中,以增强其技术优势。这一长期的战略决策成就了ESPRIT强大的技术创新优势,并奠定了ESPRIT自上市以来在工业领域的领航地位!

需要了解更多关于DP Technology和ESPRIT的信息,请访问公司网站:www.espritcam.com/cn

|