|

炼钢炉/冶金机械 |

|

| 按行业筛选 |

|

|

| 按产品筛选 |

|

|

| |

|

查看本类全部文章 |

| |

|

|

|

|

全球铝加工行业的当前趋势和技术解决方案 |

|

|

作者:摩根热陶瓷中国 |

|

铝加工行业的未来趋势

简介

铝行业作为全球金属行业第二大的市场,目前市值已大约达到450亿英镑。

许多领域对铝的需求在不断增长,这样的增长不仅仅是汽车行业,当前法规对汽车排放量标准相比以往更加严格,这是驱动汽车行业应用铝制品不断减少汽车重量以争取达到排放标准的动因。

同时,诸如锌和铜等潜在替代品的价格的不断上涨这使得铝成为众多领域颇为理想的选择。目前,因产能过剩,铝价仍处于低位,尽管小幅的产量下降导致铝的价格有了小幅上涨。至2025年,预计全球铝的需求量大约达到4,000万吨,这意味着有2.3亿吨铝矿需要提取和加工。分析人士预测印度和中国等新兴国家的将是推动对铝需求持续上涨的国家。随着铝需求的略微增长,预计2016年铝产量将达到5900万吨,并缓慢进入库存期。然而,其价格可能继续保持低迷,甚至低至1400美元,尽管在今年年底可能会上涨。据国际铝业协会(IAI)的信息,全球铝产量在2015年前七个月刚超过15.8万吨/天,相比2014年同期,全球产量为14.33万吨/天。然而,中国的铝产量在6月份从91,867吨/天下跌至87,871吨。如果中国铝制品的产量的长期下降将会导致供应不足,这对造成铝制品的库存压力。铝的需求很可能会持续强劲,因为它仍是需求量增长最快的金属之一。

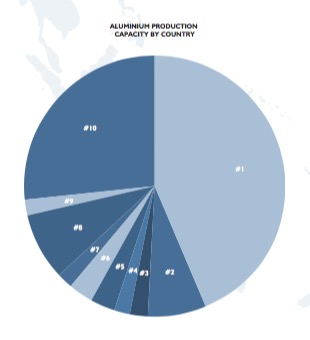

市场概述(按地区)

铝的产能(按国家划分)

#1 中国: 43%

#2 俄罗斯: 7%

#3 加拿大:2%

#4 美国: 3%

#5 澳大利亚: 3%

#6 巴西: 3%

#7 挪威: 2%

#8 印度: 8%

#9 迪拜: 2%

#10 其他: 26%

来源:www.fastmarkets.com/base-metals/aluminium-price-analysis-forecast-q4-2015

www.aluminium-india.org/Worldscenario.php

优化炉体的隔热性

鉴于铝熔炉属于高能耗,且需要保持恒温以优化产品品质,因此在熔融过程中需采取措施降低能耗。此外,还需满足隔热材料领域日益严格的地方和全球安全法规。多年以来,耐火陶瓷纤维板都是行业标准选材,但其致癌性也令人堪忧,在某些地区它已被完全取缔,这也促使摩根开发低生物持久性的纤维替代品。该类产品早在90年代末就推出市场,近期推出的创新产品则含有较高的熔点并改进了隔热性,以满足更为苛刻的工艺要求。这类材料非常适用于铝业,因为它们能承受1200°C(2192oF)的高温。该产品分毯式或板式,适用于阳极烧炉、炼炉和电解池,并拥有较低的收缩率和压缩性,在700℃(1292°F)的高温下收缩率小于1%。还可以根据个性化应用需求开发定制化解决方案,例如:工作温度;曝光的持续时间;压缩;环境;安装方法;单次或多次使用;处理量以及空气中的纤维曝光。最近,在最常见的操作温度[600oC(1112oF)和800℃(1472oF)]下对炉的底板进行试验,结果表明,,最新的低生物持久性纤维板在热传导关键领域比硅酸钙板的性能更优异,在600℃(1112oF)和800℃(1472oF)下分别平均提高了20%和15%。

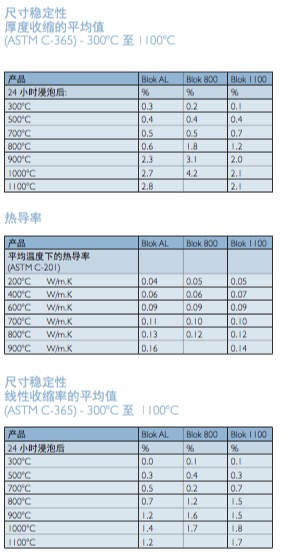

块状产品也可用做铝还原槽的绝缘层,它拥有较低的热导率,在平均温度达900℃(1652oF)时,热导率不超过0.16W / m.k,同时它还有较高的尺寸稳定性,热抗压强度及较高的耐冰晶石腐蚀。在1100℃下浸泡24小时后,其厚度收缩率达到最大值为2.8%,在相同条件下的线性收缩率不超过1.8%。

我们Superwool超级棉分为纸、毡、模块和自定义形状。摩根可为铸模衬垫提供专门的材料,还可提供炉筒、密封件、垫片、挡热板和柔性槽。

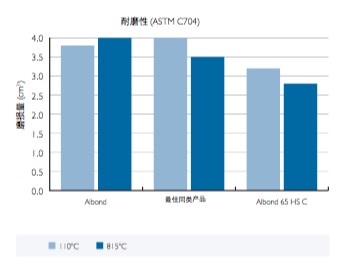

在熔炉内衬区域,摩根不断投入资本优化块状材料提高生产率和质量。这些熔炉会带来各种挑战,因为炉的每个区域都有着不同的要求,如温度、金属接触、焊剂接触和热冲击,这意味着供应商必须针对不同的性能属性提供不同的产品。例如,当产品用于斜面时,需提供较强的耐磨性、耐热性、耐铝性和耐碱性。摩根的新款产品在815°C(1499°F)时磨损量低至2.8cm3,大大低于同类产品。当置于1000℃(1832°F)温度下100小时后的检出率为0.011%,比相似度最高的同类产品低10倍以上。

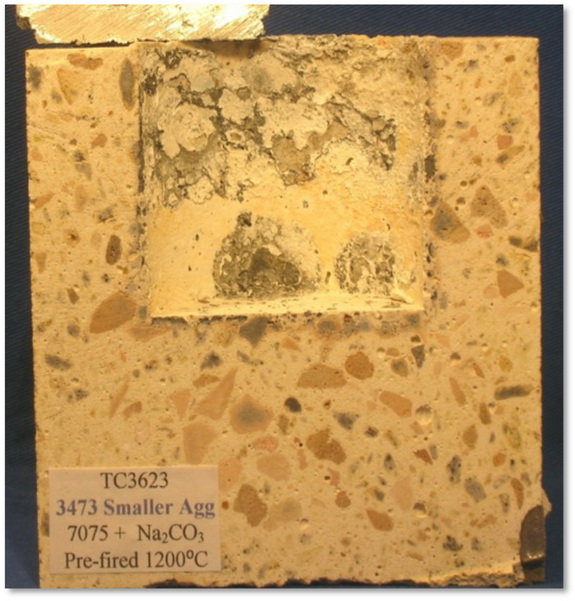

带状产品也是如此,当金属接触到空气反应强烈时,耐盐雾和抗氧化尤为关键,同时还需耐磨损,耐铝性及抗热冲击。较低的壁面、上层建筑、门、门框和门楣、底衬和烧嘴砖都有其自身要求,诸多行业标准测试条件也会使测试问题变得复杂,如更低的温度和更短的操作时间,这无法真正反映操作人员对熔炉的使用情况。唯一能确保产品符合实际的方法是对应用的真实操作条件进行测试。人们一直在对现代产品进行改善,但完全合适的产品不易实现,不过可整合优化性能和生产率,并降低能耗。

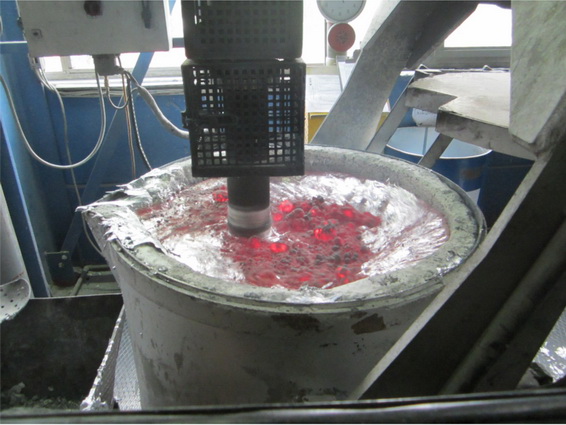

我们的产品在铝制品质量提升的道路上保驾护航在再生铝加工业中,质量与纯度紧密相连,特别是在电子行业等高规格应用领域中。铸铝部件中产生杂质和物理缺陷的主要原因是气体,特别是溶解氢,它会造成强度和性能问题。因此,有效的脱气技术对生产而言至关重要。

然而,用于排除加工区内气体的技术需与熔融铝的使用寿命和惰性相匹配,因为它与铝的任何反应都会导致杂质而且铸件在机加工过程废品率会很高。

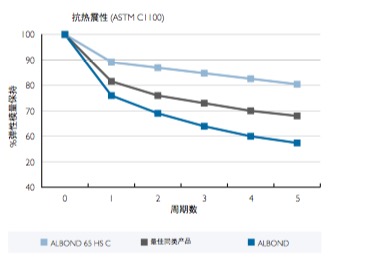

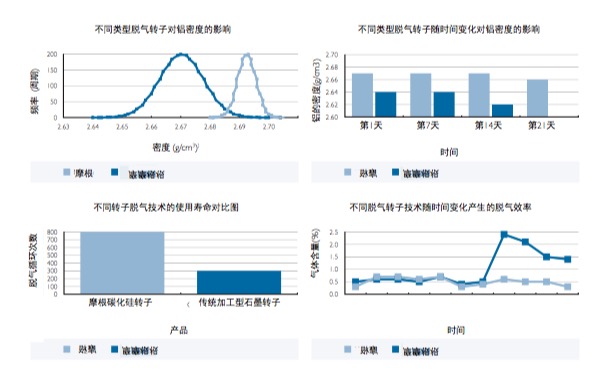

摩根最新推出的脱气转子采用碳化硅制作而成,与传统的石墨材料相比,它的性能和成本效益更佳。石墨是脱气转子之前使用最广泛的材料,但受制于高昂的置换成本和较高的更换频率。与石墨相比,碳化硅拥有超强的耐磨性和抗氧化性,新转子的使用寿命是石墨制品的五倍,测试表明在重型助熔应用中,其使用寿命达800个循环周期,而石墨制品的平均使用寿命仅为300个周期,碳化硅转子还采用等静压成型及单件式设计。摩根还对转子头进行了优化,以缩小气泡的大小并通过创新的六叶片设计实现最佳的气体扩散效果。测试表明,新转子的氧化水平较低,而石墨制品的转子头尺寸发生扭曲,脱气性能恶化,同时,碳化硅转子的熔体密度明显高于石墨制品。

脱气技术还广泛用于原铝行业,通过转动烧炉和铸坑之间浇注槽的喷嘴并利用内置的紧凑型同轴脱气转子来加工熔融铝。这些产品有助于改善金属的整体质量、生产率和安全性,同时减少劳动强度并且节约维修费用达60%。值得一提的是,它还省去了高成本的加热元件和热电偶,同时无需重新熔融铝或维护脱气室内铸件之间的熔融铝。

涂层技术

铝铸件污染的另一个潜在来源是用来熔融铝的坩埚。高温操作会导致坩埚内产生碎屑,尤其是已长时间使用的产品,这样的坩埚容易破碎而且坩埚上的材料容易熔入铝液中,这会大大影响纯度,并严重影响铸件的质量,这样的问题到发现的时候可能已经晚了。坩埚本身也可能是污染的来源。坩埚可能会“运行失效“或在使用一段时间后发生改变,并非是磨损导致的,其影响很大也极为有害。

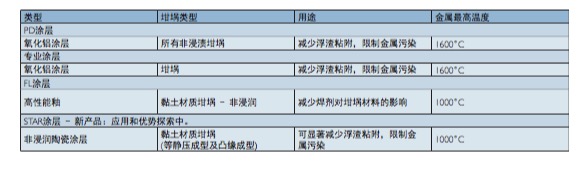

为了解决这些问题,摩根根据不同坩埚的使用温度和所需性能等属性开发了各种专用涂层。

例如,采用氧化铝制成的涂料可在1600°C(2912oF)的高温下减少浮渣粘附并限制金属污染。其他氧化铝制剂可在高纯度应用中提供相同的性能。在加工含多种焊剂的合金时,可采用特殊的釉料制剂来减少焊剂对坩埚材料的影响。

这三种涂料都行之有效,但现在结合了一项新技术,可增强性能。氮化硼涂层可在高纯度应用(例如5N和6N Al)中减少浮渣粘附并限制污染,同时可承受1000℃(1832oF)的高温。

概要

全球铝市场至少会在未来数年内保持良好势头,由于其多功能性可用于各种新应用,尤其是高纯度及各种高成本替代品应用。大多数区域致力于开拓市场,并积极与耗材商展开合作,通过其解决方案来提高生产力和质量,并降低能耗和排放。供应商将利用创新的材料技术和设计,同时加强现有技术,以创造新的机会并提供灵活快捷的服务。

“全球铝市场将在未来几年内继续保持良好势头。”

|

|

| 文章内容仅供参考

(投稿)

(6/22/2016) |

对 炼钢炉/冶金机械 有何见解?请到 炼钢炉/冶金机械论坛 畅所欲言吧!

|