|

其它塑料机械 |

|

| 按行业筛选 |

|

|

| 按产品筛选 |

|

|

| |

|

查看本类全部文章 |

| |

|

|

|

|

电气外壳的一体化固体绝缘 |

|

|

newmaker |

|

凭借一种新的模塑概念,制造重达46公斤的大型一体化固体绝缘外壳已成为现实。通过将预处理过的铝模塑件集成到外壳,再不需要对外壳进行金属涂覆的工艺步骤。反应型聚氨酯的应用,实现了在较低温度和热应力下对聚合物和金属进行加工。

电源转换器用于直流电(DC)和交流电(AC)之间的双向转换,例如,各种可再生能源(风能、太阳能等)电力的整合。转换器的另一项应用是为了调节不同频率,从而将大型电动机调整到合适的频率。这种技术能提高船舶引擎等的使用效率。Baden-Dättwil的ABB Schweiz AG的各项研究活动一直围绕着适用于中型电源变压器(1 kV至40 KV)的固体绝缘外壳概念技术。

转换器用于许多不同的应用,这项研究的目的是开发模块化的固体绝缘外壳,具备:

● 可配置性:应用功能和拓扑结构(各组件之间的连接配置)上的自由;

● 可扩展性:电压/功率范围上的自由,以匹配各种规格;

● 可插入性:可变换模块,以提高制造、组装、调试和维修的便捷性。

一方面,模块化可以带来成本效益(例如可大批量购买采购、组织物流);而另一方面,它又会因为需要支付额外组件成本(例如连接器外壳)而增加系统的日常开支。独立的模块布置、固体绝缘外壳使得模块间空隙很小甚至没有空气,从而缩小了整个转换器体积。图1显示了24个外壳布置方案原型。在这里,各个模块部分安装于导轨上,可滑入架子中,或者直接固定在机架结构上。

图1:单个转换器柜中绝缘外壳的可行布置

模块化要求

考虑到模块化要求,对于材料和模塑件的初步要求设置如下:

● 采用一体化固体绝缘,避免出现粘结层(这可能成为直接薄弱点);

● 空隙很小或根本没有空隙,避免局部放电;

● 采用等截面以便于电力电子模块滑动;

● 长度:1000毫米;

● 内外金属化防刮擦,使固体介质中的电场均匀;

● 相对漏电起痕指数(CTI)600 V;

● 正反面设置开口,使电子电路在空气中冷却。

在技术筛查过程中,对材料和工艺需求进行了不断的验证。长达1000毫米组件的无拔模角注塑或压塑成型的代价是非常昂贵的,同时也需要较高的夹持力(大型模塑成型机)。当然,这些模塑件只可采用一种几何形状,因此不在我们的研究范围。

局部放电性能

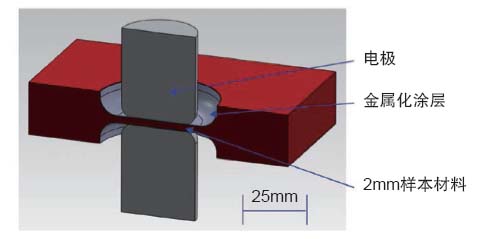

局部放电(PD)特性是固体绝缘的一项重要的电气性能。这种特性受到空隙或裂缝的影响,并且需要出现放电电子。是否产生放电电子取决于电场和时间。对于可塑型材料,可使用棒材-棒材样本。然而,很多纤维增强型绝缘材料不能在电极附近模塑。 因此需要对样本几何形状和测试条件进行调整,以便对各种类型的材料进行测试(图2)。

图2:局部放电装置示意图

聚合物金属涂层的锋利边缘被绝缘介质浆料覆盖,以防止在空气中放生放电。电压水平上升到PD初始电压水平以上,此后,电压逐步小幅降低,并在这一水平上保持一分钟,确定好计数和范围。在某一点时,背景噪音将再次达到这一水平,称为局部放电熄灭值。测试表明,模塑材料具有最佳性能,因此被选择用于最终的原型制造。

局部放电测试表明,聚合物的金属化可产生均匀场。因此,外壳内部需要一个导电层,以产生一个朝向壳体外层导电层的均匀场。有关这一内部导电层,针对各种金属化工艺进行了调查和分析。释放后不允许存在任何可见的金属残留。对玻璃纤维增强型复合材料的实验表明,喷雾涂层和物理气相沉积铝会留下一些痕迹。其它技术,如粘附性粘结金属膜不会留下痕迹,但在应用中膜下会滞留小型气泡,尤其是在内凹结构的角落处。因此对于所选模塑材料,需要另一项金属化技术,并整合进这一模塑概念中。

一体化绝缘

另一个重要的要求,是整个固体电介质结构应该成为一体。将几个组件组装于同一壳体内部,由于需要更大的绝缘距离,会使转换器的体积增大。此外,空气间隙或粘合剂中可能出现的空洞会导致局部电场增强,从而降低绝缘的有效时间。

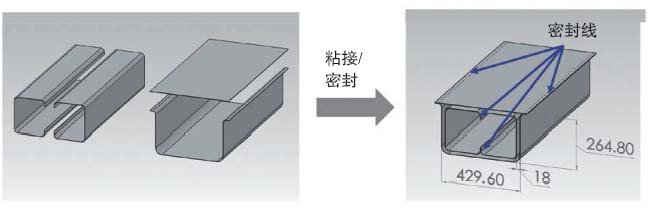

图3:组装铝壳折板以制造模塑件

结合所有这些需求,对不同材料和加工技术进行考虑和进一步研究。(真空)铸塑技术显得最为适用,被选中用于外壳制造。选中的聚氨酯(PU)可在40°C条件下加工,且不需在高温下进行最终固化,因为该材料为双组分环氧树脂系统。组件冷却后温度也因此应力会降低。

模块化模塑件概念

模塑件尺寸是在铸塑树脂材料选定后设定的。四个塑形铝结构(成型板材)厚度分别为1.0毫米和2.0毫米,用聚氨酯制造的模塑件是在铝壳间浇铸的。铝壳间距为18毫米,如图3所示。为了防止泄漏,必须沿着每条边对铝壳进行密封(例如用硅胶粘贴),并闭合底部(例如进行浇铸)。

为使金属与聚合物的粘合经久耐用,必须进行预处理。机械性预处理,如刚玉喷砂并不适用于这样薄的折板结构,刚玉的冲击会使折板结构变形。物理性预处理如等离子体或激光处理,对于总面积约为2.5m2的结构耗时太长,采用1000W的单激光源预计约耗时45分钟。本项目选择了传统的电化学阳极氧化处理方法,这种方法最为划算,可用于大型表面区域,并显示了与聚合物之间良好的粘结强度值。

模塑件装配

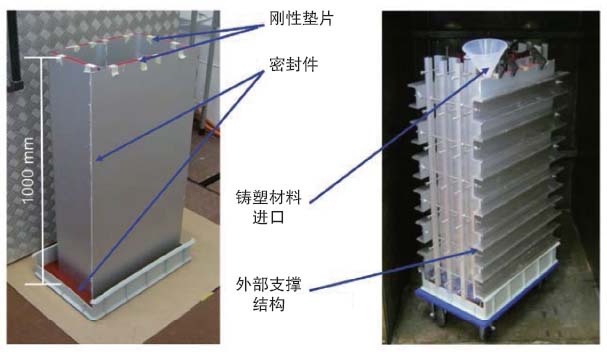

结构的顶部和底部均粘结了刚性玻璃纤维杆,以确保铝壳之间18毫米的间隔(图4)。底部密封采用的是浇铸使用的同种树脂。为开发样品,选用了在一种几何形状的外壳中包含两种PEBB。然而,模塑件意味着可以很方便地在单个外壳中包含更多或更少的PEBB。

图4:浇铸底部分段和外部支撑结构

开发遵从符合成本效益的理念,电化铝壳(作为模具)与树脂粘合并留在外壳中,提供一个面向壳体外部接地的均匀场(作为导电涂料)。

与注塑和压塑成型技术相比,上述浇铸技术只产生静压。然而,这种树脂的静压非常高,可能导致铝壳变形,从而使密封受损并使液态物质流出结构。因此,对壳体内外部设计支撑结构就变得十分重要。内部使用刚性玻璃纤维板块和可调夹具,而外面则采用铝型材框架和螺纹杆(图4)加以支撑。所有这些部件都能很方便地在下一个外壳中重复利用,也可用于不同的几何形状。

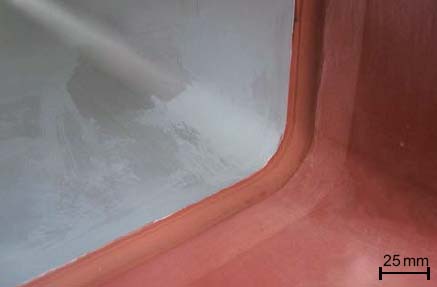

聚氨酯成分在真空中混合后,混合物被投进加热到约45℃的模具中。PU在这一温度下缓慢固化。最后,切除顶部和底部,将外壳加工到要求的900毫米长度。通过对铝壳内外加工,满足IEC标准61800-5-1有关蠕变和间隙距离的规定。图5是一个加工完成后的外壳详图。

图5:加工外壳上带镀铜槽口的部分

在外壳内部加工出槽口并镀铜。这种导电槽使电场从金属化部位到不导电聚氨酯部位平滑过渡。在对转换器样机进行最后组装之前,所有24个外壳都成功通过了电气要求测试。

总结和展望

必须权衡对外壳的各种要求。在对各种绝缘概念进行评估后,对不同材料和加工技术也进行了验证。局部放电测试表明,PU浇铸最具前景。模塑件模具理念得到了发展,包括组装经过预处理并压型的铝板,且带有支撑结构,以防止因静压导致弯曲。最后,将外壳加工到所需尺寸,通过电气测试后安装到变换器样机。

通过对所描述的模塑件概念的应用,可以制造多种几何形状的外壳,即使定制外壳包含了一块固体绝缘,其成本依然较低。阳极电镀铝壳作为模具并保持与绝缘材料接触。这种集成方法还保证外壳上具有良好的导电层。对24只外壳选用这种制造方法显然比其它制造技术更为经济。(end)

|

|

| 文章内容仅供参考

(投稿)

(如果您是本文作者,请点击此处)

(5/26/2015) |

对 其它塑料机械 有何见解?请到 其它塑料机械论坛 畅所欲言吧!

|