|

其它塑料机械 |

|

| 按行业筛选 |

|

|

| 按产品筛选 |

|

|

| |

|

查看本类全部文章 |

| |

|

|

|

|

复杂的表皮设计 - 薄膜在汽车内饰的应用 |

|

|

作者:Frimo |

|

薄膜拥有不同的特性,因此对饰面生产来说是一个极具吸引力的经济型方案(标题图)。近期在热成型和真空层压领域的技术进步还使其成为了那些具有特殊几何形状的零部件的理想选择。

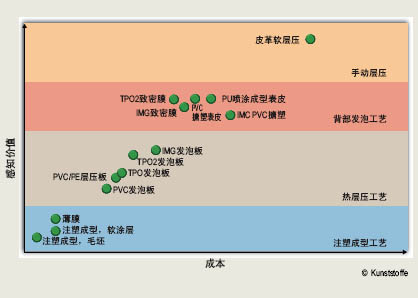

在汽车内饰制造领域,除了搪塑和PU喷涂成型表皮等传统的加工方法,薄膜的应用也越来越多,并且它还适用于更复杂的部件和模块。热成型和真空层压具有众多吸引人的优势。只需看下膜型部件的系统成本,即可发现它们在机械、模具和能耗(图1)方面的优势。

除了不断上升的成本压力,模型的生命周期也越来越短,而轻量化的趋势也变得越来越强,更别提电动汽车的普及,因此,原材料和半成品生产商以及设备和模具制造商正不断面临着新的挑战。

汽车内饰表面的加工要求

高感知价值、时尚的外观和舒适的触感是其最主要的“软”要素。这些要素已成为高价或高端车辆的最低要求,并且出现在了中低价格段的车辆上。

并联真空层压机样品(图片来源:Frimo)

图1 按质量和成本对不同的表面变化进行比较

现代汽车内饰的部件和组件变得越来越复杂,尤其是它们的形状和轮廓。三维立体的要求更高,因此对热成型和真空层压提出了新的挑战,此外还有颜色、纹理和材料的个性化要求。

半成品薄膜制造商首先必须满足的材料性能要求是部件表面必须具有耐机械性、耐化学性和耐候性。此外,加工工艺还必须满足越来越广泛的需求,如饰物和车架的粘合。

同时,他们还必须满足汽车部件及其制造工艺的所有其他要求,包括部件的技术功能(例如:碰撞性能、环境冲击和可回收性)、最大限度的减重、质量一致性、工艺可靠性和经济性。

不同的方法

凭借丰富的行业经验,Frimo系统地开发了一系列有关热成型和真空层压的工艺技术和服务,从而满足了上述的部件和工艺要求。

如果所有要求都得到满足,尤其是那些与成本相关的要求,那么与OEM或一级客户建立密切的合作则是部件开发初期必不可少的一个步骤。双方合作实现了自定义解决方案的联合开发,这一点将体现在下文的各个方面和创新产品上。

预设计(包括模拟热成型)有助于确保部件生产工艺的可靠性。热成型计算机模拟则辅以拉膜架以在真实的薄膜样品上展示模拟拉膜。这样一来不仅实现了可能出现的点状纹理失真(纹理拉伸)和壁厚变化的早期检查,而且还可以直观地呈现光泽和划痕美白等光学印模。

薄膜领域的替代品

装饰膜市场提供了一系列专注于减重和纹理优化的创新发展和进步以进行热成型和真空层压。

德国汉诺威的贝内克-卡里科股份有限公司生产的Tepeo2薄膜的拉伸范围比传统的TOP薄膜更广,加工窗口更宽,并且不存在纹理质量的可见损失。

层压薄膜结合了PVC外层的独特触感和聚烯烃泡沫的特殊弹性和强度,因此获得了一些客户和原始设备制造商的高度评价。它们还能够大大减轻重量。

贝内克-卡里科股份有限公司生产的PGF薄膜是新一代的聚烯烃表面装饰材料。它们由部分拉伸的或所谓的部分发泡的致密膜组成,具有减重的效果和改良的触感以及更紧密的半径。因此,它们尤其适用于生产几何形状复杂的零件,如仪表板。

压纹过程中的纹理“缩放”提供了一个特别巧妙的方式来部分补偿广泛的薄膜拉伸,尤其是部件的关键可见区域。“缩放的”纹理在拉伸后仅出现较小程度的失真,因为“缩放”对热成型过程中发生的拉伸作出了补偿。

模内压纹(IMG)

在模内压纹(IMG)过程中,纹理通过热成型工艺从压纹壳模(图2)转移至薄膜。TPO薄膜尤其适用于这一方式,因为它们在加热时不会散发任何腐蚀性物质并且拥有出色的脱模特性。因此,IMG支持多种设计并可防止半径紧密区域纹理失真或损失。

图2 模内压纹(IMG)工艺专用的压纹壳模

模内压纹可用于为单一部件塑造不同的纹理。这意味着,刻字和装饰缝均可融入表面设计。IMG同样适用于薄膜、标志(图3)或钉垫(图4)的嵌入和背板成型。所谓的双光泽效果也能够获得。在后期背板成型的IMG薄膜也已实现了批量生产。

图3 IMG实现了个体标志与表皮的接合

适用于复杂的三维几何的优化工艺

具有复杂的三维轮廓的热成型部件特别容易造成大范围拉伸和明显的纹理失真。

图4 所谓的钉垫与IMG工艺相结合

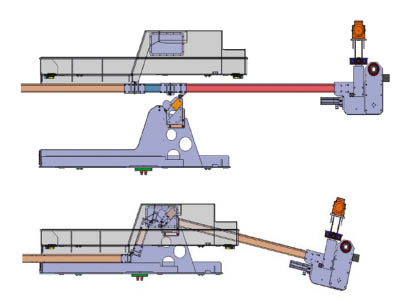

Frimo正在申请专利的一项发明是可弯曲链轨——用于在高速并联工厂生产轮廓成型部件的一个创新解决方案。首先加热薄膜(呈卷状),然后弯曲链轨,确保薄膜依照精确的轮廓被导入成型工位上的模腔。该工艺不仅提高了质量,而且降低了薄膜消耗量。薄膜经过较少的拉伸,反过来又对纹理拉伸和纹理失真的程度产生积极的影响。最终,需要加热的薄膜表面区域减少,能源需求也因此降低(图5)。

图5 利用可弯曲链轨减少薄膜浪费的功能原理

装饰膜,尤其是PVC,往往会在加热后变得松弛。因此,链轨经过了优化,不仅可以通过宽度拉伸薄膜,而且可以沿着长度拉伸薄膜。在加热和成型工位之间,两个用于夹紧薄膜边缘并进行传输的针板链轨的距离不断增加,因此加热膜产生了横向拉伸。纵向拉伸则通过在特定过渡点中断链轨系统来实现。当薄膜在过渡点被横向拉伸之后,以不同的进料速度操作两个子系统也可实现薄膜的纵向拉伸。这两个步骤向薄膜施加了较大的张力,降低了起皱的风险。壁厚分布可通过改变不同区域沿着薄膜的长度预拉伸的程度进行优化。这些工艺优化的链轨可通过改造来适应现有生产线。

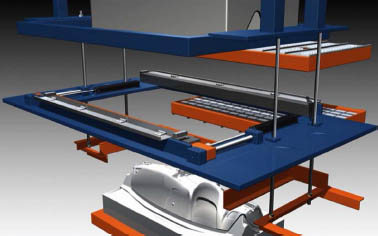

3D滑动夹架(图6)具有滑动调整和薄膜预成型的功能,其目的是在利用薄膜毛坯对几何形状复杂的3D部件进行层压期间协调薄膜厚度分布和减少纹理拉伸。因此,纵向两侧的薄膜支架向彼此移动,而车架部件则横向移动。与传统方法相比,预定义的滑动调整支持薄膜变薄,并改善了15-40%的纹理拉伸,因此特别适合整流罩较高的仪表板。

图6 3D滑动夹架具有滑动调整和薄膜预成型的有效功能

薄膜铲车在层压轮廓又陡又高的部件时也能够打造出类似的效果,因为此类部件会造成大范围的薄膜拉伸。选择性地使用不断被改进和优化的薄膜铲车使薄膜能够从流出区域被“铲”到部件上,从而最大限度地减少薄膜在部件侧壁的拉伸。

提高效率

利用集成胶合折边机进行层压可省去一个单独的工艺步骤,尤其是对小批量而言。所谓的快速冲程方法设有一个可移动的部件容器。在层压过程中,该容器朝着模具调低,当薄膜过多时可通过真空装置进入部件后方的折叠区域并直接粘合。

可持续发展和可再生资源利用方面的一个趋势是将天然纤维增强聚丙烯(NFPP)用作车架材料。除了低密度和优化的碰撞性能等优势,NFPP还可于无胶层压。首先,利用红外线灯以高于其熔点的温度加热NFPP车架的表面。在随后的层压和冲压过程中,PP装饰膜通过接触车架的表面熔化后再与车架接合,无需额外的粘合剂。车门饰件解决方案的开发最终实现了结合压纹(IMG)的无胶层压。

Frimo高级冷却系统(FACS)的开发目的是缩短真空层压的周期时间。FACS的功能包括在层压完成后将冷却空气高速吹向部件。这种方法可用于缩短冷却时间或在冷却时间不变的条件下将脱模温度降至10°C来满足装饰膜和粘合系统的合成需求。降温还可能有助于牢固粘合。FACS可通过改造来适应现有生产线。

随着车型和配件数量的增多,薄膜也需要经常更新。薄膜切割优化使薄膜能够在卷绕过程中进行横切或对变更的颜色进行配置,从而最大限度地减少浪费或防止废料的产生。在这一过程中,薄膜的两端被手动切割并通过超声焊接自动焊接在一起。智能机器控制器用于检测周期数和进料长度并确定正处于夹架前方的薄膜接缝线的最佳位置。

热成型的未来

未来,薄膜将继续成为众多应用的最佳解决方案。

如今,通过利用具备两种不同纹理图案的双色膜,市场上对多样性的需求已能得到满足。

PGF薄膜等产品的应用为减重和增强的表面外观提供了新的机会。

热成型和层压技术的关键优势是薄膜的全球可用性和相关加工技术。

上文所述之设备和工艺技术的创新将确保薄膜加工获得持久的效率改善以及所产表皮持续优异和日益增强的感知价值。

|

|

| 文章内容仅供参考

(投稿)

(如果您是本文作者,请点击此处)

(4/22/2015) |

对 其它塑料机械 有何见解?请到 其它塑料机械论坛 畅所欲言吧!

|