|

发动机 |

|

| 按行业筛选 |

|

|

| 按产品筛选 |

|

|

| |

|

查看本类全部文章 |

| |

|

|

|

|

优化凸轮轴线OP60产品换型的测头校准方法 |

|

|

作者:南京汽车集团有限公司 胡劲松 |

|

如何优化测头校准方法是一个有意义的话题,它对提高生产效率和产品质量均有很大的帮助。本文通过一个技术攻关案例,分享了优化凸轮轴线OP60产品换型的测头校准方法。

凸轮轴是发动机的主要零件之一(见图1),它的作用是通过传动机构(链轮、正时链条、挺柱等),准确地按一定时间控制气门的开启与关闭,保证发动机按一定规律进行换气。NSE凸轮轴线主要生产四种机型的进排气凸轮轴,人们习惯上把进气凸轮轴简称为“长轴”;把排气凸轮轴简称为“短轴”。

NSE凸轮轴线是一条高度自动化的生产线,共有12道加工工序(见图2),涉及本次课题的是OP60,工序名称为“磨削凸轮轴前端面”,加工机床是德国Junke的斜切式磨床。

加工工艺

OP60通过换型可完成对长轴和短轴的柔性加工。加工短轴时,成型砂轮斜向进给,完成前端面和凸台外圆的磨削(见图3);加工长轴时,成型砂轮斜向进给,完成前端面和倒角的磨削(见图4)。

斜切式磨床(见图5)在磨削短轴的凸台外圆时,Marposs直径测量仪(见图6)的上、下测头始终接触在加工面上,进行在线测量,并将测量数据传递给控制装置,控制装置根据测量数据自动调整加工过程,发出粗磨、精磨、光磨和尺寸到位的控制信号。尺寸到位后,自动完成磨削加工。

现状调查

凸轮轴线是机加工生产部产品换型用时最长的生产线。我们对2014年1-3月份凸轮轴线长-短轴换型进行了时间统计:OP60是瓶颈工序(见图7),换型时间高达180分钟,在换型过程中会对其它工序造成严重的堵料和待料,明显不符合精益生产的管理要求。

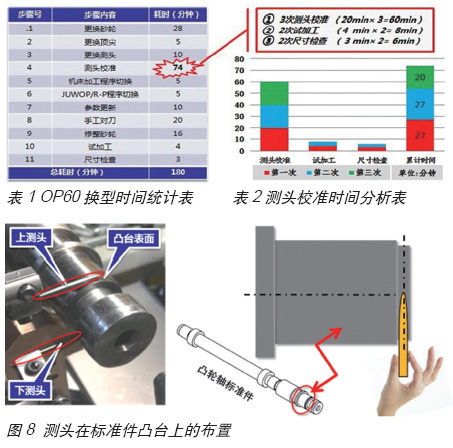

我们对2014年1-3月份OP60长-短轴换型进行了统计:共有11个操作步骤(见表1),其中测头校准耗时高达74分钟,占总耗时(180分钟)的比例高达41.1%,它包括:3次测头校准(1次成功,2次不成功)、2次试加工和2次尺寸检查(见表2),后两项均是由前期2次不成功的测头校准造成的:

1, 测头校准的步骤:装夹标准件 → 安装测头 → 调整测头;

2, 测头校准的要求:上、下测头均接触在标准件凸台宽度的中间(见图8);

标准件凸台的宽度为2.5±0.1,标准件凸台的外圆为Φ27(-0.007,-0.020),接触区域窄,测量精度要求高,这对测头的布置和调整带来很大难度。仅凭目测和感觉,往往要经过多次调整,方能达到要求。

在部门大力推行精益生产的前提下, 鉴于凸轮轴线的产品换型时间最长,而OP60是凸轮轴线产品换型的瓶颈工序,所以工厂选定“优化OP60产品换型的测头校准方法 ”作为攻关课题。

提出方案

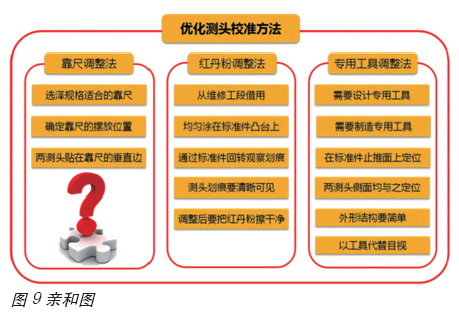

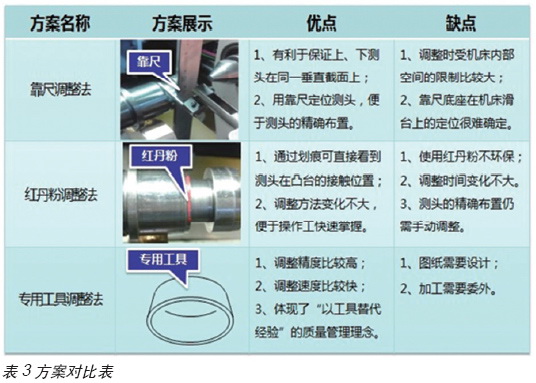

如何优化测头校准方法呢?通过头脑风暴法,工程师们提出了3个解决方案:用靠尺调整 、用红丹粉调整、用专用工具调整。针对这些方案,我们通过亲和图,把大家的看法和建议进行了归纳和整理(见图9)。我们把三种方案的优缺点进行了罗列和分析,制定了方案对比表(见表3)。

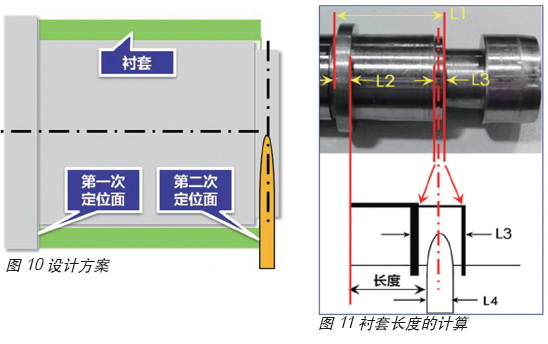

从可实施性、经济性、时间性、有效性等方面进行了系统评估,将专用工具调整法选为最佳方案。设计一个衬套:内孔与标准件的轴颈配合;壁厚与测头高度一致。校准测头时:衬套左端面与标准件的止推面进行第一次轴向定位;测头左侧面与衬套右端面进行第二次轴向定位。借助上述两次定位,我们通过对衬套长度的精确计算,可确保上、下测头均接触在标准件凸台宽度的中间(见图10)。

设计要求:测头接触在凸台宽度的中间。

设计结果:衬套长度=20.80。

计算公式:L1-L2-L3/2-L4/2=26.9-4-2.5/2-1.7/2=20.80(见图11)。

L1:前端面到止推面左侧距离;L2:止推面宽度

L3:凸台宽度;L4:测头宽度。

设计要求:内孔与标准件轴颈间隙配合;配合间隙为0.06。

设计结果:衬套内径=Ф27.98。

计算公式:d(标准件轴颈直径)+δ(配合间隙)=27.92 +0.06 =27.98。

设计要求:衬套壁厚与测头的高度一致。

设计结果:衬套外径=Ф34.18 。

计算公式:D(衬套内径)+2×h(测头高度)=27.98+2×2.95=34.18 。

设计思路和主要尺寸确定后,我们按照相关的技术标准标注了尺寸公差、表面粗糙度、热处理及零件材料等技术要求,最终完成了零件图纸的绘制工作(见图12)。

图纸设计完毕后,工厂委托供应商进行加工。由于该零件结构简单,技术要求也不高,他们很快就通过下料、车削、热处理、磨削等工序完成了成品的制造(见图13)。

在计量室对零件进行了全尺寸检查后,检查结果全部合格,满足图纸要求。6 月12 日工厂进行了OP60 长-短轴换型,首次用衬套作为测头校准的辅助工具。验证流程为:装夹标准件、测头安装、测头调整、试加工和线边检查。验证结果为:测头校准一次性完成,用时14 分钟左右,加工尺寸满足工艺要求。

6 月12 日-7 月25 日工厂在OP60 进行了6 次长-短轴换型,采用专用工具调整法后,测头校准均一次性成功,平均用时13.8 分钟,远远低于改善前的74 分钟,达到了本次活动的攻关目标。

对OP60 长-短轴换型进行的时间统计显示:总耗时已降低到119.8 分钟。鉴于OP60 是凸轮轴线产品换型的瓶颈工序,所以凸轮轴线换型时间由改善前的180 分钟降低到改善后的119.8 分钟。(end)

|

|

| 文章内容仅供参考

(投稿)

(如果您是本文作者,请点击此处)

(3/16/2015) |

对 发动机 有何见解?请到 发动机论坛 畅所欲言吧!

|