Schweiger Formenbau (Schweiger 工模具制造公司) 在德国依靠自动化设备以有竞争力的成本生产高精度注塑模具。为了实现所需的极高的工艺安全性,这家大尺寸模具制造者不做任何妥协。在刀具方面,他们信赖系统供应商翰默所提供的刀柄,热缩机、动平衡机和对刀仪技术。

来自巴伐利亚州Uffing am Staffelsee的家族企业Schweiger GmbH & Co. KG专注于要求最高的行业:汽车行业。对Anton Schweiger总经理和他的75名员工而言,这意味着他们生产的每一套注塑模具都必须达到最高标准的精度和品质。另外,他们还面对来自全球的巨大的市场竞争压力。

然而,面对全球竞争的压力,这个合格的模具制造者和他的团队已经做了相应的调整和定位。他们依靠自动化的工艺链来确保绝对的工艺安全性,因此他们的注塑模具能够满足所有的要求。例如:这家公司在2016年新建了一个车间,投资了两台能够一次装夹加工超大型零件的德马吉森精机公司的5轴加工中心DMC 210U 和270U,还装备有一套合适的自动交换工作台系统。这些机床每周昼夜运行7天,只需一个人操作。周末则是完全无人操作的。这需要所有相关的零件和功能都具有最高的工艺安全性。

有鉴于此,Anton Schweiger先生非常关注刀具夹持技术,这个时常被忽视的连接主轴和刃具的接口。它对机加工的质量、主轴寿命和刀具寿命负有极大的责任。

来自Schweiger的铣削专家们非常尊重来自伊根豪森的翰默公司的建议和支持。在过去的四十多年里,翰默,这个家族企业已经成为欧洲的刀具夹持技术的市场引领者,在热缩机技术和动平衡机技术领域是公认的世界领军者。

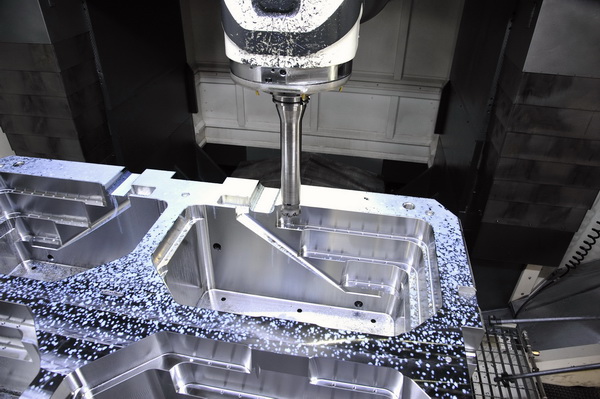

Schweiger,专注于加工大型零件和深腔的工模具生产企业。这些铣削专家们在机加工中使用翰默的热缩刀柄,一些应用中使用标准刀柄,还有一些应用中使用非标定制刀柄。图片:翰默

品质造就不同

来自Schweiger公司的生产经理Andreas Orterer认为,这种牢固的伙伴关系的依据是翰默公司带来的品质:“使用翰默的产品,我们才能确保满足极高标准的品质。” Schweiger公司目前在使用几千支翰默的热缩刀柄,另外,在车间里还有两台热缩机和一台动平衡机。

Andreas Orterer补充道:“ 我们从同一个供应商-翰默,获得了非常适合我们的所有刀具。而且,翰默热缩机和动平衡机是由机械师研发的,易于使用,效率极高。” 这个评价也适用于UNO autofocus 20 | 70对刀仪,它位于Schweiger工厂内的热缩机和动平衡机之间。

纤细,加工稳定并且有很多的非标设计供选择:多达四位数的翰默热缩刀柄确保Schweiger公司获得高精度和工艺可靠性的机加工。

自从2017年翰默收购了位于比勒菲尔德的Microset对刀仪工厂,这种产品就成为了翰默的产品。和手动的对刀仪相比,UNO autofocus半自动对刀仪能够自动旋转C轴,聚焦刃口和测量尺寸。尤其是圆周上有较多刃口的刀具,半自动对刀仪可以节约大量的时间。总之,这台设备通过在机外对刀,可能节约最多达百分之70的预调时间。

Andreas Haimer, 翰默集团总经理补充道:“通过收购Microset对刀仪技术,我们成为了一个机床工业的刀具管理系统供应商,Microset对刀仪技术完美的补充了我们原有的产品技术系列:高精度刀柄和刀具技术;热缩机技术和动平衡机技术,因此我们能够为客户提供更好的支持。”

所有产品来自单一的供应商:Schweiger工模具生产企业使用翰默的刀柄、热缩机、动平衡机和对刀仪技术。

自动获得最高的跳动精度

德国工具和模具协会的副主席Anton Schweiger和翰默的伙伴关系可以追溯到20年前,那时他就开始使用翰默的刀柄。

在20年前,这个模具制造者购买了第一台高速切削机床,由于翰默热缩刀柄杰出的跳动精度,他放弃了筒夹式刀柄。和其他供应商的产品相比,翰默热缩刀柄的优异品质最终赢得了他的信任。“翰默公司的目标和我们的是一致的。” “如果以热缩刀柄为例,它的跳动精度是默认为小于3微米的。”

对来自Uffing的这家模具制造者而言,这是一个重要的前提条件。最后,他们不生产廉价的注塑模具,他们为高档卡车行业提供非常复杂的模具,例如生产卡车照明灯外壳的两腔注塑模具。这些客户对最终产品的要求极高,不允许细微的瑕疵。相应的注塑模具也要达到类似的要求:作为惯例,表面必须像镜子一样光滑,公差必须保持在0.02毫米之内。

Schweiger公司在生产中的聚焦领域是大型复杂模具的铣削加工,单个工件的重量可能高达九吨。型腔非常深,通常介于300至400毫米,有时可能深达500至600毫米。这些应用需要细长的热缩刀柄、热缩延长杆和带极长柄部的刃具。“翰默的另一个优势是能够提供各种各样的标准刀柄。如果需要,我们总是能够订购各种非标设计的刀柄。” 生产经理Orterer强调道。他再一次指出,翰默的标准和非标刀柄都有极高的跳动精度,不单对加工的结果有益,而且延长了主轴和刃具的寿命。

刀具寿命长才能实现无人操作

通常,主轴寿命的延长意味着成本的降低,但是对自动化生产而言,刀具寿命就更加重要了。“为了实现无人操作,我需要绝对可靠和寿命长的主轴、刀柄和刃具。” Anton Schweiger解释道。

Schweiger公司加工许多大型注塑模具时,一次装夹后的不停顿加工时间长达40至50小时,有时甚至长达100小时。在无人操作中的一次刀具折断或者主轴损坏都将是致命的。另外,要达到需求的表面质量,高刚性和稳固的连接是重要的。“实现这一切的关键是翰默的刀柄,它确保了工艺安全性极高的机加工。” 公司老板补充道。

并不是这个模具制造者的每一个需求都能够被标准刀柄完全满足。Anton Schweiger尤其满意和翰默专家的密切合作和来自伊根豪森的这家公司的灵活性。“对我们而言,翰默能够倾听用户的需求,这是非常重要的。” 这位企业家强调道。他的翰默联系人Oliver Lechner,负责南德的翰默销售经理,总是快速的回应询价。Lechner说到:“我们供应给Schweiger公司许多定制非标刀柄,例如一种非标锥形面铣刀刀柄,能够铣削深达360毫米的型腔。” Anton Schweiger补充道:“这些刀柄完美的适用于刃具尺寸和对应的型腔。这就是为什么我能够没有顾虑的在粗加工时让机床实现无人操作。”

加工复杂的大尺寸模具的专家

这家工模具生产企业,Schweiger公司,由Erich Schweiger创建于1962年。今天,他的儿子Anton Schweiger管理的这家公司拥有75名员工和每年一千万欧元的销售额。他们的核心业务包括重量介于5至30吨的复杂注塑模具,百分之99的产品供应汽车行业。他们的产品主要用于照明灯罩壳、光学和视觉零件。他们的客户包括德国的高级汽车制造者和他们的一级供应商。除了自动化的生产和标准化的工艺之外, Schweiger公司看到了他在交钥匙方案上的优势。这项服务的范围包括产品的开发到批量生产和售后服务。

(end)

|