|

量具 |

|

| 按行业筛选 |

|

|

| 按产品筛选 |

|

|

| |

|

查看本类全部文章 |

| |

|

|

|

|

对公差压力说 “ 不 ” |

|

|

newmaker |

|

汽车和航空航天行业生产的制成零部件变得越来越复杂。公差必须满足相关质量控制标准,而且如今公差变得日益复杂并不断优化。此外,客户也要求供应商实施合规控制,而之前只不过是用输入控制样本对批次的合规性进行评估。上述情况给质量控制团队带来了不小的压力。

我们应如何应对与日剧增的公差压力?本文将探索几种可行的解决方案。

在汽车和航空航天行业,公差必须满足质量控制要求,而且公差要求一直在不断发展变化。首先,让我们了解一下变化的原因:

A) 车身制造公差变得更为严格:

装配质量直接影响客户感知的价值。因此,欧洲、北美、日本的几大“传统”制造商均利用这一重要优势从“低成本”品牌中脱颖而出。此外,这也是综合型制造商尽量贴近高品质和豪华标准,同时从“低成本”汽车中脱颖而出的重要手段。就车身零部件而言,更严格的公差意味着需要控制非常复杂的自由形状。

B) 机身制造公差变得更为严格:

飞机机身质量直接影响油耗,而油耗代表了多数航空公司的运营成本。使机身尽可能接近理想的几何结构,并尽可能采用规则表面,有助于将油耗降低若干个百分点。

C) 为降低生产成本而放宽公差:

为了不影响最终质量和感知价值,放宽公差后,必须以经过优化、更为高效的装配流程进行弥补。截至目前,仍然采用极为严格的公差来确保成品不会出现任何问题。毫无疑问,这种方法确实有效,但生产出的产品质量远远高于实际需求。在未来工厂(工业 4.0)中,将对流程和产品采用现代化的综合方案,使生产出的每件产品的公差都恰好契合需求又足以满足要求。

一方面,公差在不断变化;另一方面,几何尺寸和公差(GD&T)也发挥着重要作用。

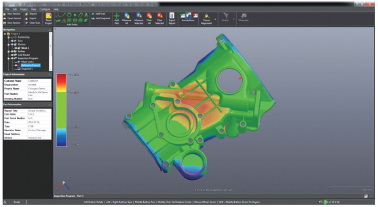

多年来,现代数字领域的诸多企业都低估了GD&T的重要性。他们认为一切难题都可以通过简单的最佳拟合和彩图进行处理。目前,GD&T标准已获行业广泛认可,并逐渐应用于生产车间,因此,制造商必须尽快适应用于定义和描述工程公差的这一新系统。

随着零部件变得日益复杂,公差也在不断优化并变得越来越复杂。尺寸已不再是需要描绘的唯一特性。与此同时,还需要对平行性、圆度、表面、切口等表示零部件元素之间作用方式的因素进行控制。此外,客户如今还要求供应商进行质量控制。

Creaform HandyPROBE 光笔正在测量车身公差

因此,采用现代便携式计量技术变得不可避免。若拥有多种测量工具且这些工具可移至车间,则可以减轻更精确设备(如固定式 CMM)的压力。

仅仅依靠简单手动工具执行的基本验证已不足以适应GD&T标准要求。制造商及其质量控制团队需要通过3D控制解决方案来满足不断变化的公差要求,从而为客户提供合规零部件。

|

|

| 文章内容仅供参考

(投稿)

(8/26/2016) |

对 量具 有何见解?请到 量具论坛 畅所欲言吧!

|