|

橡胶模具 |

|

| 按行业筛选 |

|

|

| 按产品筛选 |

|

|

| |

|

查看本类全部文章 |

| |

|

|

|

|

关于模压橡胶制品模具污染的探讨 |

|

|

newmaker |

|

|

在模压橡胶制品生产加工中,模具是控制和保证产品几何形状、装配尺寸和满足产品公差要求的重要工具。模具的好坏直接决定着橡胶产品的尺寸精度和外观质量。众所周知,橡胶产品是由生胶与众多不同性质的配合剂加以混炼好,在高温高压下,把胶料送入一定形状的模具模腔内,并使其流动,使配合胶料充满设计好的型腔沟槽内,经过交联反应,使之成为有使用价值的硫化胶产品。由于模具多是以中碳钢P20或45号钢加工而成,在高温下使用,属于热作性模具,存在着几种不同被损现象:首先模具内因热氧作用,会出现一些氧化污染斑点,如是非极性橡胶,则会软化降解,粘在模具型腔表面;若是极性橡胶,则会出现硬化斑点。还有的是混炼胶中的某些配合剂和低分子物质在热硫化反应过程中的生成物逐渐产生沉积,还有一种是某些胶种如氯丁橡胶、氯磺化聚乙烯橡胶、氟橡胶等,在硫化反应时产生的有害气体及卤元素及其化合物如HCl、金属氯化物H2S等对模腔的腐蚀。污染和腐蚀模具,都对硫化的橡胶产品外观和内在质量有很大影响,并导致不能完成生产作业。造成模具被污染和腐蚀,存在着诸多因素。除上述橡胶材料及配合剂的因素外,还有硫化条件、模具镀层材料,模具表面光洁度,表面处理,胶料放置的温湿度及连续硫化作间长短有关。

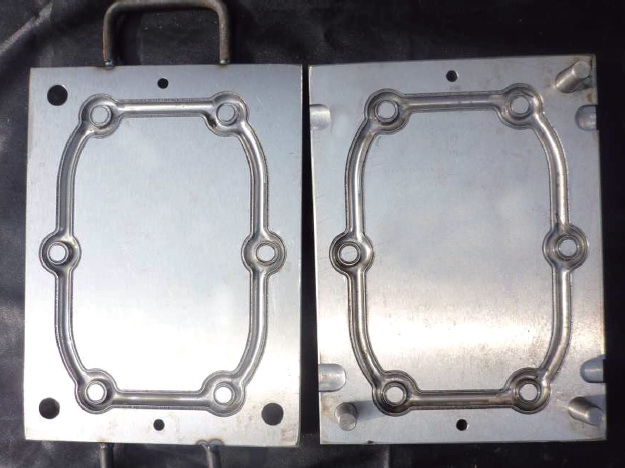

O型圈硫化模具

如果以权重观点分析,模具被污染和腐蚀的重点还是要从配合剂方面去查找分析。

模具型腔表面被污染和被腐蚀的过程,普遍认为有三个阶段。第一阶段,引起模具型腔表面污染的各种橡胶硫化助剂在高温条件作用下,与橡胶进行硫化反应,这些反应生成物开始从胶料内部向模具型腔表面转移;第二阶段,这些能够对模具产生污染的物质,通过粘附和沉积的机理对金属模具表面产生污染。这些生成物,经高温和氧作用会产生坚硬的氧化物很难去除。第三阶段,这些污染物随着模具的连续长期使用,受热氧化而变质,有的附着在模具上,有的会被粘在硫化橡胶产品上,导致产品杂质、断裂。从实践中发现,在聚合反应生成合成橡胶过程将具有防护功能的单体与橡胶共聚或接枝在橡胶上,这些非橡胶低分子物质经热反应也容易析出污染模具。非卤素系橡胶腐蚀污染性轻些,在丁腈橡胶中高丙烯腈含量对模具型腔污染大。在丁苯橡胶中,用松香系聚合的1500系列对模具污染大。而在橡胶配合助剂中,以硫化体系配合剂对模具型腔造成的污染最大,其中如硫黄、氧化锌和一些溶解度低的促进剂最易产生污染。还有一些迁移性防老剂、硫化活性剂硬脂酸,以及外隔离剂如聚硅氧烷系(溶剂型、乳液型、气溶胶型、复合型、烘烤型)、滑石粉、石蜡系(天然,合成)、氟系(溶剂型、水溶性型、粉末型、薄膜型)等;对模具型腔污染也大,尤其是石蜡系对模具型腔污染非常严重。在模具方面,光洁度高的,经过电镀的不易被污染,一些要求哑光或经喷砂达到麻面效果的模具,极易容留污染物。在硫化工艺过程中,工作环境气温高或工作环境相对湿度大,以及硫化温度过高,都会对造成模具被污有一定影响。

当我们知道了模具型腔被污染的原因后,就可以采取应对措施。如在配方设计上,采用与橡胶相容性好的,低分子物质少的。不易迁移析出的配合剂,就能使模具型腔污染情况得到改善。在防止二烯烃类橡胶被污染的有效配合剂有巯基苯并-1、3-噻唑的钙盐、铝盐:8-羟基-1-萘硫醇、二甲基二硫代氨基甲酸以及与有机磷酸酯铝盐的并用物和8-羟基喹啉及其与脂肪羧酸钙盐的并用物等。

在模具型腔结构设计方面,一定要考虑流胶槽通畅,即使出现污染点,也会在其硫化过程中被剥离掉。另外还要注意对模具型腔各处进行喷砂处理时,也会造成模具型腔表面有凹凸条纹,当橡胶胶料在硫化定型流入凹下条纹时会产生“投锚”效果,导致出现与橡胶粘接的现象,造成对模具型腔的污染。针对此种现象,可采用对模具型腔的表面进行镀铬处理、钨铬镀层处理、钒钴合金镀层处理等方法去改善模具型腔污染。

综上所述,模压制品的模具型腔污染问题,是常见性的,时有发生。除了采用上述的一些对策尽量减少模具污染程度和出现频次外,只有对被污染的模具型腔进行因地制宜,量力而行的清洗了。目前的清洗方法有机械清洗(湿式、干式、手工研磨抛光)、化学清洗、超声波清洗。最普遍常用的是化学清洗(包括酸洗法和碱洗法),但是要注意环保和操作人员的个人防护。目前市场上还有各种类型的洗模液,洗模胶出售,不妨一试。对于模具型腔因硫化反应而被污染的问题,人们还在不断去研究探索更好的方法去改善。(end)

|

|

| 文章内容仅供参考

(投稿)

(如果您是本文作者,请点击此处)

(6/13/2016) |

对 橡胶模具 有何见解?请到 橡胶模具论坛 畅所欲言吧!

|