未来的微型化生产要求系统能够快速高效地提供原型、一次性生产和小型系列。这要求系统能够进行极为灵活、智能和高精准度的生产。很多应用领域逐步微型化的趋势加剧了这一需求。

比如医药、环境保护和过程工程行业,都需要小型可靠的测试系统为微型实验室快速准确地工作。这类系统需要能够精确操作和控制量极少的液体。微流体通道要求能够安全地移动含有过滤器、搅拌器等功能性零部件的小剂量液体。以往的生产方式限制了此类微流体通道的设计自由,更不可能使用这些来生产功能性子结构。利用创新性增材微制造技术,就能在无损质量和精确性的情况下克服上述障碍。

另外一个需要高精度结构的是光电领域。和传统微电子相比,使用光可以将数据传输量提高数倍。为了在光电器件通信中利用这一优势,高效光缆连接(芯片对芯片的互连)可以使用来自Nanoscribe公司高分辨率的光学专业GT系统来进行打印(见图1)。被称作光子丝焊的微小3D聚合光学波导可以直接用于生产硅基零部件。依据不同需求,优化调整产生的光接口会成为光学多芯片组件。这一新技术使得传输率超过了5Tbit/s,这一空前高的传输率成为电信业和消费电子产品业的重要里程碑。

图1:专业的光电公司GT目前拥有市场上最为精准和高速的3D激光微型和纳米级光刻系统。

(图片由Nanoscribe公司提供)

微电子机械系统(MEMS)是指由传感器、制动器和微型结构组成的微型系统。例如在微型机器人中,将特定微结构嵌入水介质,从而能够使用光钳来抓紧和移动这些微结构。其原理在于高度聚焦的光会对微小物体施加压力,并被吸引到聚焦光束周围。因此,这些微光学物体在3D空间中可以像一种光学受激微型机器人一样自由移动。

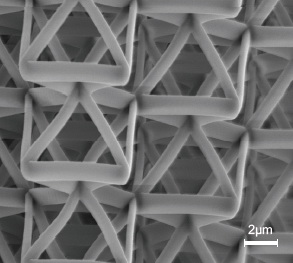

图2:人工超常材料的属性由其内部微结构所决定。无掩膜光刻

由于3D微打印技术,科学家们也在机械人工超常材料领域进入了新世界。科学家在约20年前就已经预测了这一等级材料的具体类型,但至今尚未能生产出这些特定微结构。人工超常材料的内部微结构(图2)导致其虽然是固体,但性能像液体一样。其很难压缩,但是易变形,密度极低。未来有望从中出现高强度超劲材料用于汽车或飞机制造。另一个研究团队已经使用Nanoscribe 3D打印机(图3)生产出了机械斗篷。这是一种全新的人工超常材料,如果将之用于“床垫”,那个著名的豌豆公主在豌豆上也能够睡得香甜。

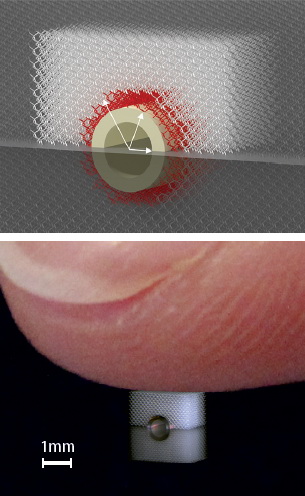

图3:3D激光光刻制造出的人工超常材料使得下面的物体不会被折断。

(图片由卡尔斯鲁厄理工学院 T. Bückmann提供)

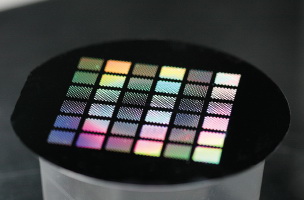

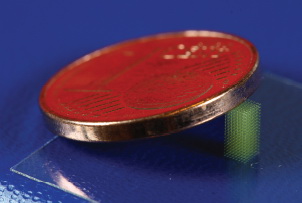

无需花费额外成本去购买更多设备,专业光学GT系统也能够在简单的工作流程中用于无掩膜光刻。从而能够只需一个步骤,直接光刻出精密度极高的衍射光学元件、高分辨率光栅结构或独特的衍射光点图形(例如二维码)(图4)。这些可以在产品保护中作为防伪标记(图5),因为剽窃商品对企业造成的损失都是以十亿来计算的。通常,采用各种方法生产这些商标都需要在产品上另外附上一层掩膜。因此无掩膜光刻技术在未来拥有很大的潜力。

图4:使用光刻技术只需一个步骤,就能直接光刻出精密度极高的独特光点图形

(图片由Nanoscribe提供)

图5:通过无掩膜激光光刻,也可以打印出防伪标签。(图片由Nanoscribe公司提供)

将精确度提升至极致

Nanoscribe公司的设备在双光子聚合的基础上运行,使用光敏材料作为原材料。液阻被光化学引发的聚合所固化。系统使用波长为780nm的近红外激光,其光刻胶是透明的。飞秒级脉冲的重复率为80MHz。对双光子的吸收仅在焦点而非沿着光束路径触发聚合。未曝光的材料最终很容易被剔除。这种真正的3D快速原型设计工艺解决方案要强于500nm的激光波长,并生产出复杂的自立支护微结构。

这一方法还具有极高的灵活性,因为计算机控制的光束引导可以将3D计算机辅助模型直接转化为各种复杂的3D结构。此外还有一个很大的优势在于,生产成本和零部件复杂性在很大程度上没有关联了。

焦点的大小以及每次脉冲所造成的聚合量被称为体素(像素+体积),它可以通过透镜的数值孔径(NA)和激光功率来控制。高数值孔径的聚焦透镜的像素极小,可以制造出极其微小的结构。有两种策略可以安全地将像素穿过样品。一种是固定光束来移动样本,高精确度定位单元利用固定光束移动样本,将相关基底以非常精确的轨迹移动至焦点。通过这一方法,可以获得任意形状的复杂结构,并在亚微米范围内具备最佳的横向结构尺寸。另外一种策略是固定样本来移动光束,使用分层建造工艺来实现更快的生产速度。这一策略的前提是要精度协调好射束偏转、样本移动和激光强度的调制。

优化结构尺寸

为了制造中尺度结构,由Nanoscribe 公司研发的浸入式激光光刻方法是一种成熟技术,在3D打印中尤为实用。它能够制造出分辨率高的3D结构,且远远超出透镜的工作距离,并确保整个打印高度内的质量保持不变,即图形质量与打印高度无关。为了获得最佳效果,透镜被浸入液体光阻剂,成为浸泡介质。

浸入式光刻在微影图案中可以形成更为清晰的图像。浸液的折射率尽可能地高,从而在最后的透镜和硅片表面之间的间隙中替代空气。和未使用浸液的类似系统相比,这种系统可以生产出更小型的结构,因为可以获得更大数值孔径和聚焦深度。

聚焦深度决定了应用范围,要能够足够形成清晰图像。由于需要对光阻剂层进行最佳曝光,因此聚焦深度必须足够大。和分辨率类似,聚焦深度取决于所使用的波长,数值孔径和浸泡介质。浸入式激光光刻最大的优点在于不再受到透镜工作距离的限制。因此打印出来的结构可以达到毫米级。(图6)

图6:由专业电子GT生产出来的多空网格塔稳定性最高

以最快的速度打印

为了实现最佳性能,一台精确的电流扫描仪可以使激光聚焦偏移,同时在空间里实现超精密移动。电流技术的刻写数度为10mm/s,能将分层打印的速度加快两个量级,将制造速度从以分钟计变为以秒钟计。为了在更大区域进行刻写,必须很智能地将毗邻的聚合量结合起来。

如果传统方法已接近极限,如在50-150μm厚度的层面进行立体光刻,就是3D激光光刻的天下了。和立体光刻相比,分辨率要高10-100倍。1μm以下的结构元件是行业标准,其表面达到光学质量的表面。这需要高分辨率,并应用于高度在数百纳米至毫米之间的结构上。

另外一种使用添加激光刻写来生产微型零部件的方法是微型立体光刻。在微型立体光刻技术中,要生产的产品被浸入光刻胶中,使用聚焦激光光束来刻写相应的结构。刻写一圈后,将零件放低,新光刻胶将散布其上,激光光束再次开始工作。整个聚合由一个光子发起。固化过程随着激光光束在整个光刻胶层面发生。其聚合量比双光子聚合要大的多。因此,单层的厚度至少有10μm,但是使用双光子聚合最多可以实现100nm的距离。

理论上来说,双光子聚合也可以制造出稍微小一点的结构,但是行业需求趋势更多倾向于更快的刻写速度,并生产出尺寸在1厘米以下的极为复杂的构件。

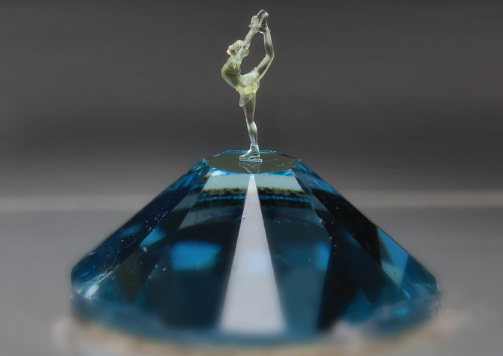

图7:新系统让3D打印达到毫米级,比如这种3mm高的舞者雕像。

(图片由Nanoscribe提供)

Nanoscribe公司通过提供一种扫描范围更大的新型透镜满足了上述需求。使用浸入式激光光刻,可以生产出高度达4mm的结构。为了满足需求,公司专门研发了一种使用较低激光功率的光阻聚合,因此可以快速工作达到光学质量的表面。

新型软件最为适合高速刻写,更大的结构所需的数据量更大。因此,需要有引导激光光束的新刻写策略,将系统速度提高10%,从而实现在一小时内完成一个精美舞者雕像的刻写(图7)。(end)

|