生产将朝什么方向发展?现在,在高精度加工和测量流程中也使用了机器人。加工仍旧是机床的主要工作,与此同时,它们给凸轮轴之类零件的加工带来了速度。联合磨削集团(UNITED GRINDING Group)旗下各大品牌联手,告诉你最前沿的解决方案。

“请您想象一下玻璃窗后面所发生的一切:合成油以快速的节奏冲击着玻璃,一层层向下流去,遮住了视线。机器内部有什么情况,在旁边的上料机机房能很好地进行查看。钢制“帮工”不停地将加工好的零件从闸门中卸下,同时为机械手装上新的毛坯件,机械手不知疲倦地在内外部之间来回移动。”——新款CamGrind L在莱比锡SCHAUDT公司的首次生产磨削中对磨削技术和自动化进行了完美诠释。

在此对一种紧急状况进行了试验——快速磨削处于安装状态的轿车发动机凸轮轴。“采用此机型的生产效率相比其老款机床提高了一倍”,SchaudtMikrosa GmbH工艺技术员Paul Roser对此感到非常高兴。在该萨克森机床制造商的演示机型上,一个全新的特点是在机床中整合了一个侧面可移动的上料机,它以最高精度将毛坯件放入固定装置中,并在完成磨削后将它重新推出至“抽屉”中。钢铁机械臂不仅是可靠性和精度方面的榜样,而且绝对没有一毫米的多余动作。一次抓取就能完成成品件的拿起和需加工新轴件的放入操作,即使在SCHAUDT公司产的上料器装备了两个“机械爪”时也一样如此。一根装备了锻造凸轮的中空管是用于加工凸轮轴的理想方案。

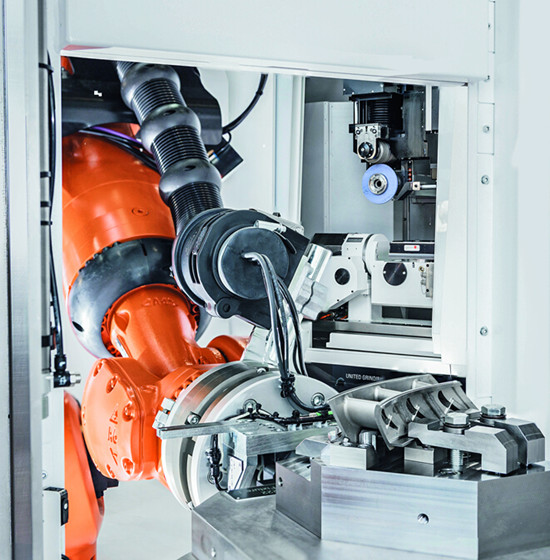

目标一致:WALTER公司应用技术员Dieter Höckh和WALTER公司HELICHECK PRO的机器人上料器

鉴于汽车行业正在不断为减重每1KG而努力,此零件也必须更轻,以实现燃油和有害物质排放方面的节约目标,所以使用了中空管。对于凸轮轴将在一次装夹情况下进行磨削,期间将最大程度地采用两片砂轮同步加工轴颈部位和凸轮轮廓。这使整个凸轮轴的加工时间仅需90秒。

这绝不是仅仅仰仗灵活的上料机实现的,更主要的原因是磨削流程有了很大的进步。慢动作镜头对此作出了很好的解释,它不仅显示上料机和磨床达成了高精度协作,而且还展示了磨削时所消耗的巨大作用力 :在数秒内快速从凸轮上磨削掉最多1.5毫米的材料时,尽管持续喷油,仍旧火花四溅。

零件的质量检验也被直接整合到了工艺流程中:测量控制系统在磨削期间对工件进行校正,另外,在经过干燥后还要对所有相关位置进行百分之百测量检查——此步骤也由机器人完成,这也使它能最大程度地发挥其能力。

SCHAUDT公司的新款CamGrind机床展示了机床制造和自动化现在的确是在紧密协作的。毫无疑问,这种趋势将继续下去。在制造方面,成本压力在提升,即使对于中型批量生产也是如此,这导致成本很高的手动上下料被越来越多地取代。所以,多机床操作、无人加工和多机床自动化联机是发展趋势。正是由于这个原因,STUDER最近向一家牙科技术方面的客户交付了一台专用生产型内外圆磨床S11。

“我们将S11与一个自动化毛坯件供给装置相连接,毛坯件被送入夹头,以磨削医用钻头,迄今为止都是手工将毛坯件插在芯轴上的”,STUDER公司工程自动化部门的Jürg Bill解释道。这些零件会磨损,必须定期进行更换。

STUDER在EMO 2013展会上推出S11时引起了轰动,它是该公司所有产品中最紧凑的一款机床,专为长度在200毫米以内的工件量身定制的。在三班倒情况下,借助全自动上下料装置,这个“大力侏儒”一天最多能完成1300个零件的加工。

STUDER几乎能为所有机床提供高质量标准化上料机方案,而且还能根据客户特殊要求对该机进行调整。非常受欢迎的是STUDER S22所采用的滑梭上料系统ecoLoad,尤其适用于高速磨削。对于配备了转盘储料器、包括回转式机械手以及装料V形滑梭连同V形机械手的ecoLoad,有两种不同的周边工件夹具可供使用。

值得一提的是,上料机也能直接在湿加工机房进行工作,搬运装置满足S22的应用范围要求,适用于所有冷却润滑液。STUDER公司凭借此类解决方案开始尝试磨床加工分工:白天在手工辅助下加工特殊零件;夜间,机床在无人值守的情况下磨削简单零件。

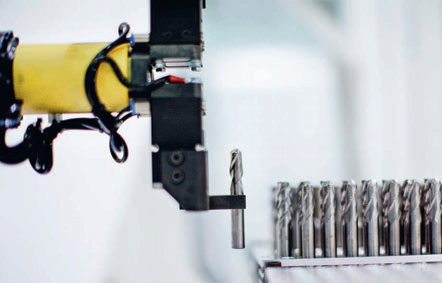

借助一台自动上料系统,一台HELICHECK PRO能最多自动测量7500把刀具并进行记录

自动上料节约工时

上料系统也是WALTER和EWAG机床的标准装备。比如,作为WALTER公司在全球最畅销的刀具磨床——HELITRONIC POWER具有众多自动化选项 :Eco上料机最多提供20个刀位(增强版Eco上料机:165),其中,在磨头上集成了机械手。“这些上料机使用直线轴进行上下料,缩短了辅助时间”,WALTER机床制造有限公司磨削产品经理Torsten Wörner解释道。盘式上料机拥有40、56、90或120个刀位,这些刀位被布置在一个圆盘上。此解决方案也尤其适用于单件或中等批量。采用“混装”法装载各种不同的刀具将使磨削流程的效率得到大幅度提高。

WALTER还为测量机HELICHECK PRO和HELICHECK PLUS开发了一种机器人上料器,从而能非常灵活地在刀具最终检测中实现无人测量。通过自动装备测量机,最多可全自动测量7500把刀具并加以记录。每把经测量的刀具都将被自动归类至合格品或不良品。通过分离机器人上料机和测量机使振动传输无法发生,从而达到最高精度。采用双气爪时,每个工件的最大刀具重量为两公斤,最大长度为280毫米。

创新和个性化解决方案

由于涡轮叶片的几何形状非常复杂,不但涡轮叶片的磨削是一个巨大的挑战。它对于经济性生产以及自动化也是一个特别的挑战。数年来,MÄGERLE公司接受了这一挑战。该公司采用创新的自动化解决方案替代了那些尚基于手工作业的传统流程,这些自动化方案是根据客户(全球涡轮机制造商)希望和要求量身定制的。出发点是MFP50磨削中心的各种布局,该磨削中心拥有不同布局,供用于移动叶片的中央机器人、测量机和磨床、上下料工作站、毛坯件和成品件储料工位以及清洗装置使用。

“我们在磨削前测量夹具和零件,对是否已正确装夹进行检查,在磨削并完成清洗后再次进行测量”,MÄGERLE公司销售和市场主管Stefan Zürcher解释道。推动这一最高水准自动化发展的不仅是涡轮机叶片机床的上下料,也包括对流程本身进行了持续改善。测量所得数据被持续传输至磨床,必要时将对磨削步骤进行调整。

磨削中心MFP 50安置了用于磨削和测量、上料和下料的工作站

“由此就有一个具有学习能力的流程可供使用,它使飞机和发电机透平的导向叶片制造越来越接近最佳状态”,Zürcher说道。所以,这方面的要求非常高,因为导向叶片是否具有最佳几何布局是涡轮机性能的重要标准。所以,在对流程进行安排时,磨床对所有其他系统组成部分的周期进行了预先确定,如:零件存储器、测量或清洗。因为磨削装置是流程中最昂贵的部分,因此,所有其他子流程都与其同步运行。另外,磨床通过控制系统对所使用砂轮的更换进行控制,砂轮更换则由机器人完成。

在磨削中心MFP 50内部,中央机器人承担了各加工步骤之间的工件分配工作

中国也同样需要自动化

MÄGERLE与客户一起对各种布局进行了研究和落实,截止2015年底将交付20多个用于涡轮叶片的自动磨削机房。MÄGERLE所特有的技术在于磨床和测量机之间实现了精确的配合。一个为一家一流涡轮机制造商制定的解决方案给人留下了尤其深刻的印象:每两台磨床和测量机配备了一个中央机器人和一个上下料工作站。“这是我们迄今为止所进行的最复杂的自动化项目”,Zürcher表示。

BLOHM公司的磨床PROKOS XT也用于自动化加工复杂工件。凭借快冲程磨削工艺及其24工位快速换刀装置,机床工作尤其高效。此多轴磨削中心不仅能进行磨削,而且还能进行钻削和铣削作业,只需一次装夹就能完成整个工件的加工作业。所谓GreenCap®装夹方案使加工成本得到降低,比如:用于磨削非常昂贵的涡轮叶片。其中借助一台常规注塑机在一个塑料护套中浇铸形状复杂的叶片。“原则上,装夹系统在很大程度方便了工件的搬运以及至各道磨削作业的进行”,Blohm Jung GmbH技术咨询部门主管Peter Oppelt表示。

这使得在一次装夹情况下在PROKOS XT上磨削涡轮叶片成为可能。另外,BLOHM去年还开发了新的软件包SmartCAM,它是为组合加工中心(如:PROKOS XT)量身定制的,它在很大程度上降低了装备和调试时间。借助这些模块能将自动化进一步扩展至整个机组,机组具有相应的周边设备和一台机房计算机。早在1983年,BLOHM公司就推出了第一台全自动磨削中心。过去几年中共交付了八台用于自动加工传动部件的设备,目前它们都已被全部用于多班制运行。

联合磨削集团(UNITED GRINDING Group)与自动化和机器人行业的制造商合作开发出自己所特有的解决方案。很多集成了磨床的项目只能在制造商和客户紧密合作之下通过高度自动化流程得以实现。集团公司将一同推动其进一步发展。(end)

|