过去几年间,德国塑料中心SKZ和设备制造商、隶属于HF MixingGroup( HF混炼集团)的Farrel Pomini公司一起合作,努力寻求成功生产专用混炼材料的途径。因此,在SKZ的测试实验室中,安装了一台产能约为125 kg/h的连续混炼设备CP125。这也是Farrel Pomini为市场提供的最小型的此类设备。

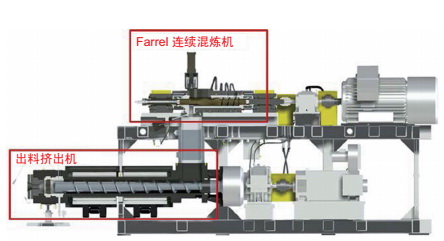

Farrel Pomini 紧凑型混炼设备是一种非常成熟的混炼系统,分两阶段对材料进行混合和挤出。该系统首先包含一台混练机,通过异向啮合型转子对材料进行连续造粒、分散、达到均匀状态。第二个组成部分是位于混炼机下方的熔体挤出机,用于挤出材料,供进一步加工。这种节省空间的直立结构被安装在支撑架上,内部集成了电气部件(图1)。

图1:带有连续工作混炼机(上)出料挤出机(下)的Farrel Pomini 紧凑型混炼机横截面视图

(图片由Farrel Pomini提供)

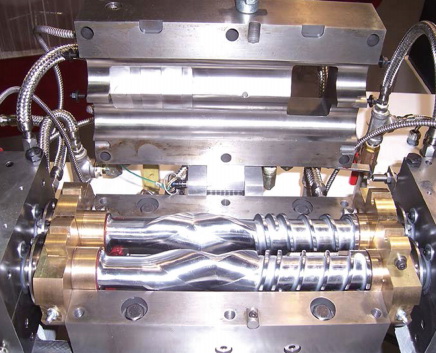

连续工作的混炼机中的短混炼室包含两个两端受到支撑的转子(L:D = 6)。混炼室的上半部通过铰链结合在一起,很方便打开进行清洁、重装(图2)。同时它又是隔开的,方便脱气、向下加料和排出液体。在提高混炼强度时,可以用一个或多个混炼锤替代这个分开的部分。混炼锤可以通过控制面板自动地整合或者手工加到混炼工序中,以提高熔体的一致性、助剂的分配和温度的均匀。

图2:开练室示意图。转子两端得到支撑。混炼室上半部分是分开的小单元。

(图片由 Farrel Pomini提供)

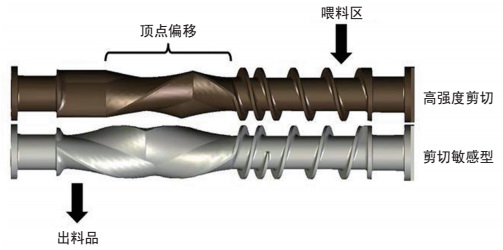

混炼室采用电子加热筒加热。温度由作为自动工作的封闭调节系统SPS的温度传感器感应并进行控制,它可以独立调节喂料部分和混炼区域。冷却系统则采用水冷方式。转子带有深钻的孔和冷却沟,因此可有选择性地对转子进行冷却。可以根据材料特点,安装不同类型的转子,如高强度剪切型、剪切敏感型或介于两者之间的转子。(图3)

图3:高强度剪切转子(上方)和剪切敏感型转子(下方)示意图

每个转子都被分成形状不同的四个部分。第一部分是喂料区,接下来是前向螺旋线部分,作为转子端部的延伸。螺杆状部分把材料向前挤压到混料室出料端。紧接着转子端的是反向螺旋线部分,将材料逆着工序方向进行捏合、造粒,与新的冷料进料方向则保持一致。这样,复合材料就可以在低温状态下,得到均匀的混炼。当达到所要求的特定熔体粘度时,复合材料从混炼区域转移到中心区域,然后通过位于下方的一个可以加热的PTFE涂层出口孔和出口槽,进入熔体挤出螺杆部位。出口孔可以调节,从而直接影响保压时间、剪切、输入比能和混练质量,并可以通过控制系统进行调节,不会中断加工流程。

当混炼材料填充量达到混炼室体积的50%-70%时,开始混炼,不会形成压力堆积。留出多余体积是因为转子是非啮合型的,而且转子边缘和混炼室壁之间的多余空间(根据设备大小,介于2.5~4mm之间),比其它加工距离相同的加工设备大5倍。这样,可以在没有侧喂料机的情况下,加入更高比例的原料,以低剪切的方式进行混合,因此材料的热应力较低。由于再生料表面一致性好,加上空余体积大,因此这种紧凑的加工设备具有很好的脱气效果,这样,填充度高的混炼料不需要真空脱气即可加工。材料进一步加工或造粒所需的压力会在接下来配有单个短螺杆的热喂料挤出机中积累起来。

应用领域不断发展

Farrel Pominide公司的紧凑型混炼设备是上世纪60年代为橡胶行业开发的设备加工,用于混炼高填充料含量高的材料。自此以后,经历了持续的改进和进一步发展。

目前,紧凑型混炼设备是塑料行业不耐剪切和不耐高温复合材料的主流混炼设备。方便加工CaCO3和填充量高达85%的白色母料、炭黑含量高达50%的黑色母料以及添加了有机或无机颜料的色母料。同时还适合加工高填充硬质和软质PVC配方材料。有不同规格的紧凑型混炼机(CP125-CP4000)可售,根据配方和原材料特性的不同,单产介于10~4400 kg/h之间。

新的应用领域得以确立

SKZ进行了一系列广泛测试,以探索新的应用,并为设备开发新的潜在技术。通过努力,所加工的木塑复合材料(WPC)和碳酸钙填充LLDPE混炼料质量出色。在试验中,混料室中配备了两个强剪切螺杆,而与在熔体挤出机挤出部分相接的地方,配置了水下切粒机。

进一步的试验计划涵盖了CP125所有可以调节的设置参数范围,混炼的材料采用了重量比占70%的碳酸钙填充LLDPE配方。结果显示了转子速度、加工量、混炼机出口孔的位置以及转子的冷却方式变化所带来的影响。这样,就有可能得出,随着转子速度提高,材料输入比能增加。当同时对转子进行冷却时,这种比能增加的幅度更为显著。因为增大出料孔径而造成混炼室内的保压时间缩短,会造成输入比能的下降(图4)。为了评估基于这种设备理念的分散品质,对加工的混炼材料进行了流变分析。采用了高压过滤器测试,以确定分散性能。在各种机器参数设置下,无论是否用剪切锤 (缩回或伸出),碳酸钙分散性能都非常出色。同时,只需要在材料进料口处装配一个计量单元,即可将碳酸钙重量比逐步增加到82%。

图4:在加工碳酸钙填充LDPE配混料时设备参数对输入比能的影响。

转子速度为 600 min-1 (上) 或900 min-1 (下)(图片由SKZ提供)。

在CP125上同样还加工了纯聚乳酸。目标是考察在机器按照一定参数设定并持续运转过程中,因单产和出口孔径大小不同而导致混炼室内保压时间不同时,会产生什么结果。

结论与展望

SKZ与Farrel Pomini的工艺工程师在自己的研究框架和行业合作项目中密切合作。目标是为已知的材料确定理想的机器配置,并为新材料开发出恰当的工艺参数。 SKZ实验室的实验结果可进一步用于英国罗奇代尔的Farrel Pomini 公司实验室的CP550生产线上。该设备生产商同样也在SKZ实验室使用CP125,作为客户展示和演示以及新应用开发用。

目前为止,所进行的试验揭示了该机器可用于各类应用。 一项新的合作项已被规划,用以实现新的应用。

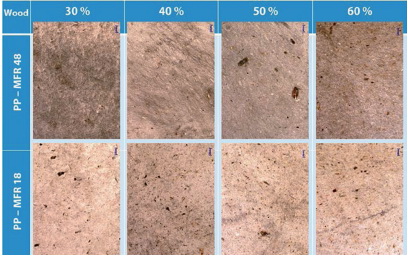

图5:WPC中木纤维的分散品质与木纤维含量的关系。基础聚合物粘度提高10倍关系(图片由 SKZ提供)。

另外,用CP125设备加工,将重量比占WPC配方30-60%的木纤维于PP基础树脂混炼为两种不同粘度的材料。木纤维毫无困难地与聚合物和助剂一起,从主喂料口喂入。不需要预先单独干燥木纤维,所含的水分可以很容易地在通过喂料口时脱气排出,而且由于混炼室只是部分填满,不会产生任何粘结。混炼室同时也通过所谓的排气孔,在混炼区端部进行大气脱气。在后续对木纤维分散性能指标进行的分析也表明,没有结块的迹象,不同组分和基础树脂均保持了均匀分散(图5)。

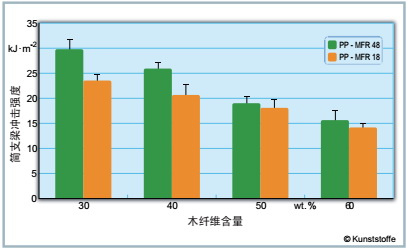

图6:所加工复合材料简支梁冲击强度与木纤维含量的关系。基础树脂为具有不同粘度的两种PP。(图片由SKZ提供)

对注塑成型的样品进行的机械性能评估显示,结果与木纤维含量呈线性相关。机械性能指标的偏差很小,进一步证实了在CP125设备上混炼的所有WPC复合材料都达到了非常高的均匀度(图6)。(end)

|