еҜ№дәҺеңЁеҸҚйҰҲзҺҜи·ҜдёӯйҮҮз”ЁMEMSжғҜжҖ§жөӢйҮҸеҚ•е…ғ(IMU)зҡ„й«ҳжҖ§иғҪиҝҗеҠЁжҺ§еҲ¶зі»з»ҹпјҢдј ж„ҹеҷЁеҜ№еҮҶиҜҜе·®еёёеёёжҳҜе…¶е…ій”®иҖғиҷ‘д№ӢдёҖгҖӮеҜ№дәҺIMUдёӯзҡ„йҷҖиһәд»ӘпјҢдј ж„ҹеҷЁеҜ№еҮҶиҜҜе·®жҸҸиҝ°еҗ„йҷҖиһәд»Әзҡ„ж—ӢиҪ¬иҪҙдёҺзі»з»ҹе®ҡд№үзҡ„вҖңжғҜжҖ§еҸӮиҖғзі»вҖқ(д№ҹз§°дёәвҖңе…ЁеұҖеқҗж Үзі»вҖқ)д№Ӣй—ҙзҡ„и§’еәҰе·®гҖӮдёәдәҶз®ЎжҺ§еҜ№еҮҶиҜҜе·®еҜ№дј ж„ҹеҷЁзІҫеәҰзҡ„еҪұе“ҚпјҢеҸҜиғҪйңҖиҰҒзӢ¬зү№зҡ„е°ҒиЈ…гҖҒзү№ж®Ҡзҡ„з»„иЈ…е·ҘиүәпјҢз”ҡиҮіеңЁжңҖз»Ҳй…ҚзҪ®дёӯиҝӣиЎҢеӨҚжқӮзҡ„жғҜжҖ§жөӢиҜ•гҖӮжүҖжңүиҝҷдәӣдәӢжғ…йғҪеҸҜиғҪдјҡеҜ№йЎ№зӣ®з®ЎзҗҶзҡ„йҮҚиҰҒжҢҮж Ү:еҰӮи®ЎеҲ’гҖҒжҠ•иө„е’Ңеҗ„зі»з»ҹдёӯIMUзӣёе…ізҡ„жҖ»жҲҗжң¬зӯүпјҢдә§з”ҹйҮҚеӨ§еҪұе“ҚгҖӮеӣ жӯӨпјҢеңЁи®ҫи®Ўе‘Ёжңҹзҡ„ж—©жңҹпјҢеҪ“иҝҳжңүж—¶й—ҙз•Ңе®ҡзі»з»ҹжһ¶жһ„д»Ҙе®һзҺ°жңҖжңүж•Ҳи§ЈеҶіж–№жЎҲзҡ„ж—¶еҖҷпјҢеҜ№дј ж„ҹеҷЁеҜ№еҮҶиҜҜе·®еҠ д»ҘиҖғиҷ‘жҳҜеҚҒеҲҶжңүеҝ…иҰҒзҡ„гҖӮжҜ•з«ҹпјҢжІЎжңүдәәеёҢжңӣеңЁзғ§жҺүйЎ№зӣ®80%зҡ„и®ЎеҲ’ж—¶й—ҙе’Ңйў„з®—д№ӢеҗҺжүҚеҸ‘зҺ°пјҢдёәдәҶж»Ўи¶іжңҖз»Ҳз”ЁжҲ·дёҚе®№е•ҶйҮҸзҡ„дәӨиҙ§иҰҒжұӮпјҢ其并дёҚжҳӮиҙөзҡ„дј ж„ҹеҷЁйңҖиҰҒеўһеҠ ж•°зҷҫз”ҡиҮіж•°еҚғзҫҺе…ғзҡ„ж„ҸеӨ–жҲҗжң¬пјҢйӮЈж ·еҸҜе°ұзіҹзі•иҮіжһҒдәҶпјҒ

и®ҫи®Ўзі»з»ҹзҡ„IMUеҠҹиғҪжһ¶жһ„ж—¶пјҢжңүдёүдёӘеҹәжң¬еҜ№еҮҶжҰӮеҝөйңҖиҰҒдәҶи§Је’ҢиҜ„дј°пјҡиҜҜе·®дј°и®ЎгҖҒеҜ№еҮҶиҜҜе·®еҜ№зі»з»ҹе…ій”®иЎҢдёәзҡ„еҪұе“Қд»ҘеҸҠз”өеӯҗеҜ№еҮҶ(е®үиЈ…еҗҺ)гҖӮеҲқе§ӢиҜҜе·®дј°и®Ўеә”еҪ“еҢ…жӢ¬IMUд»ҘеҸҠеңЁиҝҗиЎҢиҝҮзЁӢдёӯе°Ҷе…¶еӣәе®ҡе°ұдҪҚзҡ„жңәжў°зі»з»ҹиҝҷдёӨж–№йқўзҡ„иҜҜе·®иҙЎзҢ®гҖӮдәҶи§ЈиҝҷдәӣиҜҜе·®еҜ№зі»з»ҹе…ій”®еҠҹиғҪзҡ„еҪұе“ҚжңүеҠ©дәҺзЎ®з«Ӣзӣёе…іжҖ§иғҪзӣ®ж ҮпјҢйҳІжӯўиҝҮеәҰеӨ„зҗҶй—®йўҳпјҢеҗҢж—¶з®ЎжҺ§ж— жі•е…‘зҺ°е…ій”®жҖ§иғҪе’ҢжҲҗжң¬жүҝиҜәзҡ„йЈҺйҷ©гҖӮжңҖеҗҺпјҢдёәдәҶдјҳеҢ–зі»з»ҹзҡ„жҖ§иғҪжҲ–д»ҘжҲҗжң¬жҚўз©әй—ҙпјҢеҸҜиғҪйңҖиҰҒжҹҗз§ҚеҪўејҸзҡ„з”өеӯҗеҜ№еҮҶгҖӮ

йў„жөӢе®үиЈ…еҗҺзҡ„еҜ№еҮҶиҜҜе·®

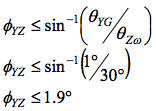

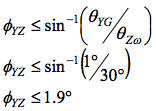

дёҖдёӘеә”з”Ёзҡ„еҜ№еҮҶзІҫеәҰеҸ–еҶідәҺдёӨдёӘе…ій”®еӣ зҙ пјҡIMUзҡ„еҜ№еҮҶиҜҜе·®е’ҢеңЁиҝҗиЎҢиҝҮзЁӢдёӯе°Ҷе…¶еӣәе®ҡе°ұдҪҚзҡ„жңәжў°зі»з»ҹзҡ„зІҫеәҰгҖӮIMUзҡ„иҙЎзҢ®(ОЁIMU)е’Ңзі»з»ҹзҡ„иҙЎзҢ®(ОЁSYS)йҖҡ常并дёҚзӣёе…іпјҢдј°и®ЎжҖ»еҜ№еҮҶиҜҜе·®ж—¶пјҢеёёеёёжҳҜеҲ©з”Ёе’Ңж–№ж №и®Ўз®—е°ҶиҝҷдёӨдёӘиҜҜе·®жәҗеҠ д»ҘеҗҲ并пјҡ

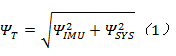

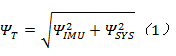

жҹҗдәӣIMUи§„ж јиЎЁйҖҡиҝҮвҖңиҪҙеҲ°е°ҒиЈ…еҜ№еҮҶиҜҜе·®вҖқжҲ–вҖңиҪҙеҲ°еқҗж Үзі»еҜ№еҮҶиҜҜе·®вҖқзӯүеҸӮж•°жқҘйҮҸеҢ–еҜ№еҮҶиҜҜе·®гҖӮеӣҫ1д»ҘеӨёеј ж–№ејҸжҳҫзӨәдәҶADIS16485дёӯеҗ„йҷҖиһәд»ӘзӣёеҜ№дәҺе…¶е°ҒиЈ…иҫ№зјҳзҡ„еҜ№еҮҶиҜҜе·®гҖӮеӣҫдёӯзҡ„з»ҝиүІиҷҡзәҝд»ЈиЎЁе°ҒиЈ…е®ҡд№үзҡ„еҸӮиҖғзі»зҡ„еҗ„иҪҙгҖӮе®һзәҝд»ЈиЎЁе°ҒиЈ…еҶ…йғЁйҷҖиһәд»Әзҡ„ж—ӢиҪ¬иҪҙпјҢОЁIMUд»ЈиЎЁдёүдёӘеҜ№еҮҶиҜҜе·®йЎ№зҡ„жңҖеӨ§еҖј(ОЁXгҖҒОЁYгҖҒОЁZ)гҖӮ

еӣҫ1пјҡ ADI16485иҪҙеҲ°еқҗж Үзі»зҡ„еҜ№еҮҶиҜҜе·®

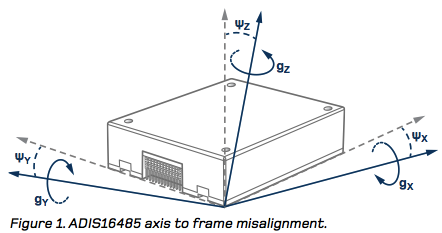

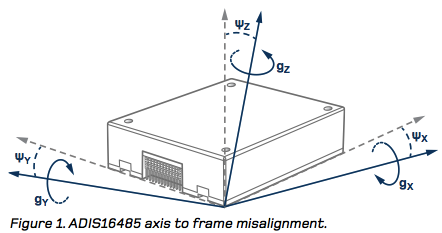

дёәдәҶйў„жөӢзі»з»ҹеҜ№еҮҶиҜҜе·®зҡ„иҙЎзҢ®(е…¬ејҸ1дёӯзҡ„ОЁSYS)пјҢйңҖиҰҒеҲҶжһҗжңәжў°зјәйҷ·еҜјиҮҙIMUеңЁзі»з»ҹдёӯзҡ„еҒңйқ дҪҚзҪ®зӣёеҜ№дәҺе…ЁеұҖеқҗж Үзі»еҒҸж–ңзҡ„еҸҜиғҪжҖ§гҖӮдҪҝз”Ёз„ҠжҺҘеҲ°еҚ°еҲ·з”өи·Ҝжқҝзҡ„IMUж—¶пјҢиҝҷе°Ҷж¶үеҸҠеҲ°д»ҘдёӢиҖғйҮҸеӣ зҙ пјҡеҺҹе§Ӣж”ҫзҪ®зІҫеәҰгҖҒз„Ҡж–ҷжІүз§Ҝзҡ„е·®ејӮгҖҒеӣһжөҒз„Ҡжңҹй—ҙзҡ„жө®еҠЁгҖҒPCBе…ій”®зү№жҖ§(еҰӮе®үиЈ…еӯ”зӯү)зҡ„е®№е·®д»ҘеҸҠзі»з»ҹжЎҶжһ¶жң¬иә«зҡ„е®№е·®зӯүгҖӮдҪҝз”ЁжЁЎеқ—ејҸIMUж—¶пјҢе®ғеҸҜд»ҘдёҺзі»з»ҹеӨ–еЈіе®һзҺ°жӣҙзӣҙжҺҘзҡ„иҖҰеҗҲпјҢеҰӮеӣҫ2жүҖзӨәгҖӮжӯӨзұ»жҺҘеҸЈжңүдёӨдёӘе…ій”®жңәжў°зү№жҖ§еҸҜеё®еҠ©з®ЎжҺ§е®үиЈ…еҒҸж–ңиҜҜе·®пјҡе®үиЈ…жһ¶(4Г—)е’Ңе®үиЈ…е·ўгҖӮ

еӣҫ2пјҡеҶ…еөҢејҸеә•жқҝи®ҫи®ЎжҰӮеҝө

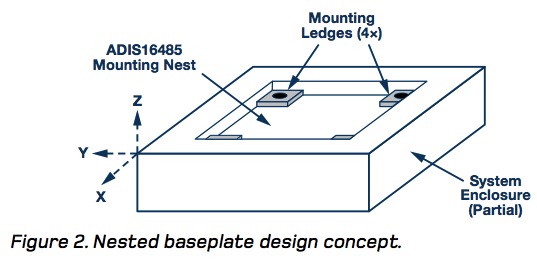

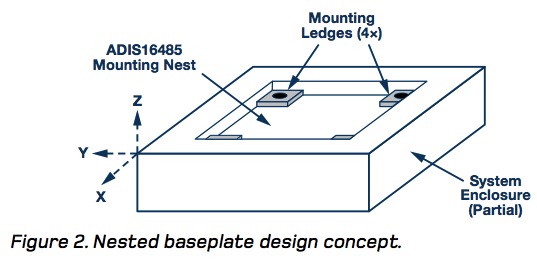

еңЁжӯӨзұ»е®үиЈ…ж–№жЎҲдёӯпјҢеӣӣдёӘе®үиЈ…жһ¶зҡ„й«ҳеәҰе·®ејӮе°ұжҳҜжңәжў°е·®ејӮзҡ„дёҖдёӘдҫӢеӯҗпјҢеҸҜиғҪеј•иө·xиҪҙе’ҢyиҪҙзҡ„е®үиЈ…еҒҸж–ңгҖӮеӣҫ3д»ҘеӨёеј ж–№ејҸиҜҙжҳҺдәҶиҝҷз§ҚеҒҸе·®(H1дёҺH2)еҜ№xиҪҙе®үиЈ…еҒҸж–ң(ОЁX)зҡ„еҪұе“ҚгҖӮ

еӣҫ3пјҡе®үиЈ…жһ¶е·®ејӮеј•иө·зҡ„еҜ№еҮҶиҜҜе·®

Mounting Ledges: е®үиЈ…жһ¶

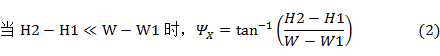

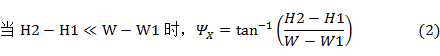

е…¬ејҸ2еҸҚжҳ дәҶxиҪҙеҒҸж–ңи§’еәҰ(ОЁX)дёҺй«ҳеәҰе·®(H2еҲ°H1)е’ҢдёӨдёӘжҺҘи§ҰзӮ№й—ҙи·ЁеәҰ(WеҲ°W1)зҡ„е…ізі»пјҡ

е®үиЈ…жһ¶й«ҳеәҰе·®ејӮеҜ№yиҪҙзҡ„е®үиЈ…еҒҸж–ңд№ҹжңүзұ»дјјзҡ„еҪұе“ҚгҖӮжӯӨж—¶пјҢз”Ёе°ҒиЈ…й•ҝеәҰ(L)жӣҝжҚўе…¬ејҸ2дёӯзҡ„е®ҪеәҰ(W)пјҢдҫҝеҸҜеҫ—еҲ°еҰӮдёӢз”ЁдәҺдј°и®ЎyиҪҙеҒҸж–ңи§’еәҰ(ОЁY)зҡ„е…ізі»ејҸгҖӮ

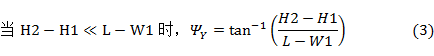

еӣҫ4жҸҗдҫӣдәҶеҸҰдёҖдёӘдҫӢеӯҗжқҘиҜҙжҳҺжңәжў°зү№жҖ§еҰӮдҪ•еҪұе“ҚzиҪҙзҡ„е®үиЈ…еҒҸж–ңгҖӮжң¬дҫӢдёӯпјҢжңәжў°иһәдёқе…Ҳз©ҝиҝҮIMUдё»дҪ“зҡ„е®үиЈ…еӯ”(дҪҚдәҺеӣӣи§’)пјҢеҶҚз©ҝиҝҮе®үиЈ…жһ¶зҡ„еӯ”пјҢжңҖеҗҺиҝӣе…Ҙе®үиЈ…жһ¶иғҢйғЁзҡ„й”Ғзҙ§иһәжҜҚгҖӮиҝҷз§Қжғ…еҶөдёӢпјҢжңәжў°иһәдёқзҡ„зӣҙеҫ„(DM)дёҺеә•жқҝдёӯзӣёе…ійҖҡеӯ”зҡ„зӣҙеҫ„(DH)д№Ӣй—ҙзҡ„е·®ејӮдјҡеј•иө·zиҪҙеҒҸж–ңгҖӮ

еӣҫ4пјҡе®үиЈ…иһәдёқ/еӯ”еҜ№zиҪҙеҒҸж–ңи§’еәҰзҡ„еҪұе“Қ

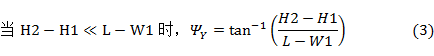

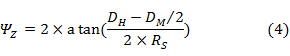

е…¬ејҸ4еҸҚжҳ дәҶzиҪҙе®үиЈ…еҒҸж–ң(ОЁZ)дёҺзӣҙеҫ„е·®е’Ңж—ӢиҪ¬еҚҠеҫ„(RSпјҢзӯүдәҺзӣёеҜ№дёӨи§’зҡ„дёӨдёӘе®үиЈ…иһәдёқй—ҙи·қзҰ»зҡ„дёҖеҚҠ)зҡ„е…ізі»гҖӮ

зӨәдҫӢ1

дҪҝз”Ё2mmжңәжў°иһәдёқе°ҶADIS16485е®үиЈ…еҲ°6mmГ—6mmе®үиЈ…жһ¶дёҠпјҢе®үиЈ…жһ¶зҡ„еӯ”зӣҙеҫ„дёә2.85mmпјҢй«ҳеәҰе®№е·®дёә0.2mmпјҢдј°з®—дёҺжӯӨзӣёе…ізҡ„жҖ»еҜ№еҮҶиҜҜе·®гҖӮ

жұӮи§Ј

дҪҝз”Ё44mmзҡ„ж Үз§°е®ҪеәҰ(W)пјҢxиҪҙеҒҸж–ңи§’еәҰ(и§Ғеӣҫ3)йў„жөӢеҖјдёә0.3еәҰгҖӮ

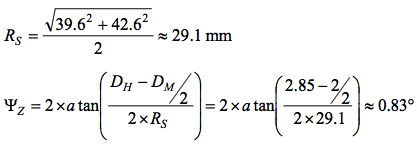

е°ҒиЈ…еҗ„иҫ№дёҠе®үиЈ…еӯ”й—ҙзҡ„ж Үз§°и·қзҰ»еҲҶеҲ«дёә39.6mmе’Ң42.6mmгҖӮиҝҷдәӣе°әеҜёжһ„жҲҗзӣҙи§’дёүи§’еҪўзҡ„дёӨиҫ№пјҢе…¶ж–ңиҫ№зӯүдәҺе°ҒиЈ…зӣёеҜ№дёӨи§’зҡ„дёӨдёӘеӯ”д№Ӣй—ҙзҡ„и·қзҰ»гҖӮж—ӢиҪ¬еҚҠеҫ„

(RSпјҢи§Ғеӣҫ4)зӯүдәҺжӯӨи·қзҰ»зҡ„дёҖеҚҠ(29.1mm)пјҢеӣ жӯӨzиҪҙеҒҸж–ңзҡ„йў„жөӢеҖјдёә0.83еәҰгҖӮ

еҜ№дәҺејҸ1дёӯзҡ„еӨҚеҗҲйў„жөӢе…¬ејҸпјҢОЁSYSзӯүдәҺОЁZ(дј°з®—жңҖеӨ§еҖј)пјҢОЁIMUзӯүдәҺ1еәҰ(дҫқжҚ®IMUж•°жҚ®жүӢеҶҢдёӯзҡ„иҪҙеҲ°еқҗж Үзі»еҜ№еҮҶиҜҜе·®и§„ж ј)гҖӮеӣ жӯӨпјҢжҖ»еҜ№еҮҶиҜҜе·®дј°з®—еҖјдёә1.28еәҰгҖӮ

еҜ№еҮҶиҜҜе·®еҜ№зі»з»ҹзІҫеәҰзҡ„еҪұе“Қ

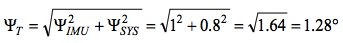

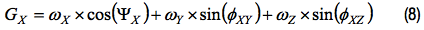

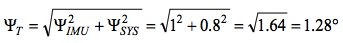

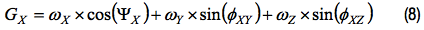

дёәеә”з”ЁеҲ¶е®ҡзІҫеәҰж ҮеҮҶж—¶пјҢдәҶи§ЈеҜ№еҮҶиҜҜе·®дёҺе…¶еҜ№йҷҖиһәд»ӘзІҫеәҰеҪұе“Қд№Ӣй—ҙзҡ„еҹәжң¬е…ізі»жҳҜдёҖдёӘеҫҲеҘҪзҡ„зқҖжүӢзӮ№гҖӮдёәдәҶиҜҙжҳҺиҜҘиҝҮзЁӢпјҢеӣҫ5жҸҗдҫӣдәҶдёүиҪҙйҷҖиһәд»Әзі»з»ҹзҡ„йҖҡз”ЁжЁЎеһӢгҖӮеӣҫдёӯзҡ„дёүжқЎз»ҝиүІе®һзәҝд»ЈиЎЁе…ЁеұҖеқҗж Үзі»зҡ„дёүиҪҙпјҢй»‘иүІе®һзәҝд»ЈиЎЁжүҖжңүдёүдёӘйҷҖиһәд»Әзҡ„ж—ӢиҪ¬иҪҙпјҢеёҰОЁж Үзӯҫд»ЈиЎЁе…ЁеұҖеқҗж Үзі»дёҺйҷҖиһәд»ӘиҪҙд№Ӣй—ҙзҡ„еҜ№еҮҶиҜҜе·®гҖӮе…¬ејҸ5гҖҒе…¬ејҸ6е’Ңе…¬ејҸ7жҳҫзӨәдәҶеҜ№еҮҶиҜҜе·®еҜ№еҗ„йҷҖиһәд»Әз»•е…ЁеұҖеқҗж Үзі»дёӯжҢҮе®ҡиҪҙж—ӢиҪ¬зҡ„е“Қеә”зҡ„еҪұе“ҚгҖӮеңЁиҝҷдәӣе…¬ејҸдёӯпјҢеҜ№еҮҶи§’еәҰиҜҜе·®зҡ„дҪҷејҰеј•е…ҘдёҖдёӘжҜ”дҫӢиҜҜе·®гҖӮ

еӣҫ5пјҡжӯЈдәӨдёүиҪҙйҷҖиһәд»Әзҡ„еҜ№еҮҶиҜҜе·®

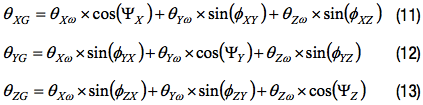

еҜ№еҮҶиҜҜе·®иҝҳдјҡеҜ№еҗ„иҪҙдә§з”ҹи·ЁиҪҙеҪұе“ҚгҖӮдёәдәҶйҮҸеҢ–иҝҷдәӣеҪұе“ҚпјҢйңҖиҰҒе°Ҷеҗ„иҪҙзҡ„еҜ№еҮҶи§’еәҰиҜҜе·®еҲҶи§ЈдёәдёҺе…¶е®ғдёӨиҪҙзӣёе…ізҡ„дёӨдёӘеҲҶйҮҸгҖӮдҫӢеҰӮпјҢОЁXжңүдёҖдёӘyиҪҙеҲҶйҮҸ(ПҶXY)е’ҢдёҖдёӘzиҪҙеҲҶйҮҸ(ПҶXZ)пјҢеҜјиҮҙxиҪҙйҷҖиһәд»ӘеҜ№з»•е…ЁеұҖеқҗж Үзі»дёӯжүҖжңүдёүиҪҙж—ӢиҪ¬(ПүX, ПүY, ПүZ)зҡ„е“Қеә”жү©еұ•еҰӮдёӢпјҡ

yиҪҙе’ҢzиҪҙйҷҖиһәд»Әд№ҹжңүеҗҢж ·зҡ„жү©еұ•пјҡ

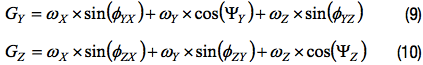

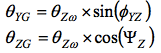

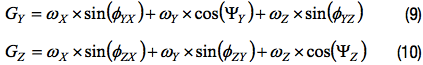

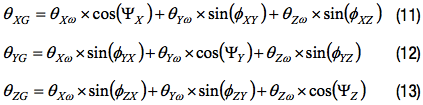

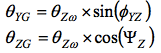

еҜ№е…¬ејҸ8гҖҒе…¬ејҸ9е’Ңе…¬ејҸ10зҡ„дёӨдҫ§з§ҜеҲҶпјҢеҸҜеҫ—еҲ°е…ідәҺи§’дҪҚ移зҡ„зұ»дјје…ізі»гҖӮеңЁеҫ—еҲ°зҡ„е…¬ејҸ11гҖҒе…¬ејҸ12е’Ңе…¬ејҸ13дёӯпјҢжҲ‘们关еҝғзҡ„и§’еәҰжҳҜзӣёеҜ№дәҺе…ЁеұҖеқҗж Үзі»зҡ„и§’дҪҚ移(ОёXПү, ОёYПү, ОёZПү)е’Ңеҗ„йҷҖиһәд»Әзҡ„з§ҜеҲҶ(ОёXG, ОёYG, ОёZG)гҖӮ

зӨәдҫӢ2

дёҖз§Қең°йқўж— дәәй©ҫ驶иҪҰиҫҶ(UV)еҲ©з”ЁMEMS IMUдҪңдёәе№іеҸ°зЁіе®ҡжҺ§еҲ¶(PSC)зі»з»ҹдёӯзҡ„еҸҚйҰҲдј ж„ҹеҷЁд»Ҙж”ҜжҢҒе…¶еӨ©зәҝгҖӮжӯӨзі»з»ҹйҮҮз”ЁRSSи°ғи°җеҷЁзҺҜи·ҜпјҢеҗҺиҖ…иҰҒжұӮж–№дҪҚи§’е’Ңд»°и§’дҝқжҢҒеңЁВұ1?иҢғеӣҙеҶ…пјҢд»Ҙдҫҝз»ҙжҢҒиҝһз»ӯйҖҡдҝЎгҖӮеңЁеӨ§еӨҡж•°еҠЁжҖҒжғ…еҶөдёӢпјҢPSCй«ҳеәҰдҫқиө–yиҪҙйҷҖиһәд»ӘжөӢйҮҸжқҘжҺ§еҲ¶д»°и§’пјҢд»ҘеҸҠдҫқиө–zиҪҙйҷҖиһәд»ӘжөӢйҮҸжқҘжҺ§еҲ¶ж–№дҪҚи§’гҖӮеңЁжӯӨзұ»еҠЁжҖҒжғ…еҶөдёӢпјҢиҲӘеҗ‘и§’(ОёZПү)зҡ„жңҖеӨ§еҸҳеҢ–дёә30?пјҢ并且еңЁдҪңиҝҷз§ҚжңәеҠЁжңҹй—ҙжІЎжңүз»•xиҪҙжҲ–yиҪҙзҡ„ж—ӢиҪ¬

(ОёXПү = ОёYПү = 0)гҖӮ

жұӮи§Ј

з”ұдәҺз»•xиҪҙе’ҢyиҪҙзҡ„ж—ӢиҪ¬дёә0пјҢе…¬ејҸ8е’Ңе…¬ејҸ9еҸҜз®ҖеҢ–дёәпјҡ

д»ҺyиҪҙејҖе§ӢпјҢи®ҫОёYGзҡ„жңҖеӨ§иҫ№з•Ңдёә1?пјҢжұӮи§ЈеҜ№еҮҶиҜҜе·®йЎ№ОҰYZгҖӮиҝҷж ·дҫҝеҸҜжұӮеҫ—yиҪҙйҷҖиһәд»Әзҡ„жңҖеӨ§е…Ғи®ёеҜ№еҮҶиҜҜе·®дёә1.9еәҰгҖӮ

еҜ№дәҺzиҪҙпјҢи®ҫОёZПүзӯүдәҺ30?пјҢОёZGе’ҢОёZПүд№Ӣе·®зҡ„жңҖеӨ§иҫ№з•Ңдёә1еәҰпјҢ然еҗҺжұӮи§ЈОЁZгҖӮиҝҷж ·дҫҝеҸҜжұӮеҫ—zиҪҙйҷҖиһәд»Әзҡ„жңҖеӨ§е…Ғи®ёеҜ№еҮҶиҜҜе·®дёә14.8еәҰгҖӮ

дёҠиҝ°и®Ўз®—иЎЁжҳҺпјҢеҜ№дәҺиҝҷз§Қзү№е®ҡжңәеҠЁ/жғ…еҪўпјҢyиҪҙе’ҢzиҪҙд№Ӣй—ҙзҡ„и·ЁиҪҙиЎҢдёәиҰҒжұӮеҜ№еҮҶзІҫеәҰзәҰдёә1.9еәҰгҖӮ

з”өеӯҗеҜ№еҮҶ

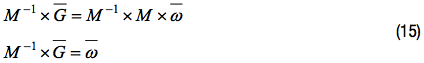

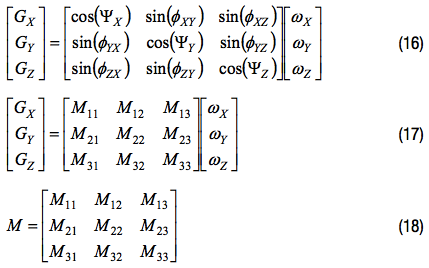

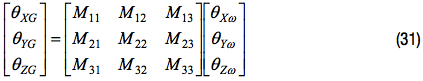

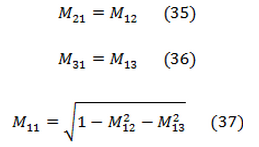

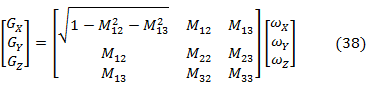

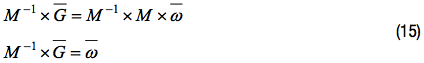

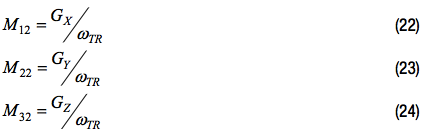

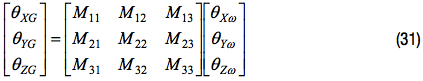

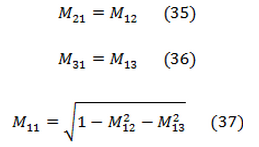

еңЁIMUе’Ңе®үиЈ…зі»з»ҹдёҚж»Ўи¶іе…ій”®зі»з»ҹзӣ®ж Үзҡ„жғ…еҶөдёӢпјҢз”өеӯҗеҜ№еҮҶжҸҗдҫӣдәҶдёҖз§ҚеҮҸе°ҸеҜ№еҮҶиҜҜе·®зҡ„ж–№жі•гҖӮиҜҘиҝҮзЁӢжңүдёӨдёӘйҮҚиҰҒжӯҘйӘӨпјҡжөӢе®ҡеҜ№еҮҶиҜҜе·®йЎ№(IMUе®үиЈ…д№ӢеҗҺ)е’ҢеҲ¶е®ҡдёҖдёӘж ЎжӯЈеҜ№еҮҶзҹ©йҳөгҖӮе°ҶиҜҘзҹ©йҳөеә”з”ЁдәҺйҷҖиһәд»ӘйҳөеҲ—ж—¶пјҢйҷҖиһәд»Әе°ҶеғҸе·ІдёҺе…ЁеұҖеқҗж Үзі»еҜ№еҮҶдёҖж ·дҪңеҮәе“Қеә”гҖӮе…¬ејҸ14дёәжӯӨиҝҮзЁӢжҸҗдҫӣдәҶдёҖдёӘзі»з»ҹжЁЎеһӢпјҢе…¶дёӯз»•е…ЁеұҖеқҗж Үзі»еҗ„иҪҙзҡ„ж—ӢиҪ¬(Пү)жҳҜдёүдёӘзі»з»ҹиҫ“е…ҘпјҢдёүдёӘйҷҖиһәд»Әе“Қеә”(G)жҳҜзі»з»ҹиҫ“еҮәпјҢ3 Г— 3зҹ©йҳө(M)д»ЈиЎЁиҫ“е…ҘдёҺиҫ“еҮәд№Ӣй—ҙзҡ„зі»з»ҹиЎҢдёә(еҢ…жӢ¬еҜ№еҮҶиҜҜе·®)гҖӮ

йҖҡиҝҮз®ҖеҚ•зҡ„з®—жңҜж“ҚдҪңеҸҜеҫ—пјҢйҷҖиһәд»ӘжөӢйҮҸз»“жһң(G)дёҺMзҡ„йҖҶзҹ©йҳө(MвҖ“1)зҡ„д№ҳз§ҜзӯүдәҺе…ЁеұҖеқҗж Үзі»зҡ„ж—ӢиҪ¬йҳөеҲ—(Пү)гҖӮеӣ жӯӨпјҢеҜ№еҮҶзҹ©йҳөзӯүдәҺMвҖ“1гҖӮ

еҹәдәҺе…¬ејҸ8гҖҒе…¬ејҸ9е’Ңе…¬ејҸ10пјҢеҸҜе°Ҷе…¬ејҸ14жү©еұ•д»ҘеҢ…жӢ¬еҜ№еҮҶиҜҜе·®йЎ№пјҢеҰӮе…¬ејҸ16жүҖзӨәпјҢе…¬ејҸ17е’Ңе…¬ејҸ18жҳҜжӣҙдёҖиҲ¬еҪўејҸпјҡ

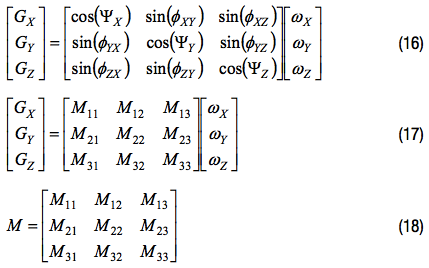

дёҖж¬Ўд»…з»•дёҖдёӘиҪҙж—ӢиҪ¬ж•ҙдёӘзі»з»ҹеҸҜе°Ҷзі»з»ҹжЁЎеһӢз®ҖеҢ–еҲ°и¶іеӨҹз®ҖеҚ•зҡ„зЁӢеәҰпјҢдҪҝеҫ—зҹ©йҳөдёӯзҡ„жҜҸдёӘе…ғзҙ йғҪеҸҜд»ҘйҖҡиҝҮдёҖж¬ЎйҷҖиһәд»ӘжөӢйҮҸиҺ·еҫ—гҖӮдҫӢеҰӮпјҢи®©зі»з»ҹз»•xиҪҙж—ӢиҪ¬(ПүX = ПүTR, ПүY = 0, ПүZ = 0)пјҢеҗҢж—¶и§ӮжөӢжүҖжңүдёүдёӘиҪҙпјҢеҲҷM11гҖҒM21е’ҢM31зҡ„е…ізі»еҸҜз®ҖеҢ–еҰӮдёӢпјҡ

йҮҮз”ЁеҗҢж ·зҡ„ж–№жі•пјҢз»•yиҪҙж—ӢиҪ¬(ПүX = 0, ПүY = ПүTR, ПүZ = 0)пјҢеҲҷM12гҖҒM22е’ҢM32зҡ„е…ізі»еҸҜз®ҖеҢ–еҰӮдёӢпјҡ

жңҖеҗҺпјҢз»•zиҪҙж—ӢиҪ¬(ПүX = 0, ПүY = 0, ПүZ = ПүTR)пјҢеҲҷM13гҖҒM23е’ҢM33зҡ„е…ізі»еҸҜз®ҖеҢ–еҰӮдёӢпјҡ

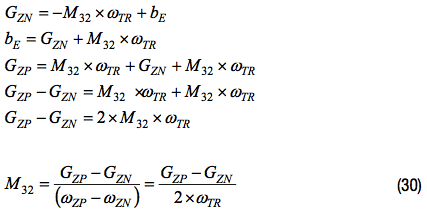

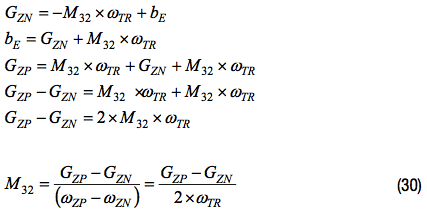

жҳҫ然пјҢиҝҗеҠЁй…ҚзҪ®(Пү)зҡ„зІҫеәҰе’ҢйҷҖиһәд»ӘжөӢйҮҸ(G)еҜ№жӯӨиҝҮзЁӢжңүзӣҙжҺҘеҪұе“ҚгҖӮе…·дҪ“иҜҙжқҘпјҢеҒҸиҪҙиҝҗеҠЁеҜ№жӯӨиҝҮзЁӢжңүжҳҫи‘—еҪұе“ҚпјҢеҪ“иҙӯд№°е’ҢйғЁзҪІдҫқиө–иҝҷдәӣиҰҒжұӮзҡ„жғҜжҖ§жөӢиҜ•и®ҫеӨҮж—¶пјҢеҝ…йЎ»дәҲд»ҘиҖғиҷ‘гҖӮе°ұйҷҖиһәд»ӘзІҫеәҰиҖҢиЁҖпјҢеҒҸзҪ®е’ҢеҷӘеЈ°жҳҜдёӨеӨ§еЁҒиғҒпјҢеңЁжӯӨиҝҮзЁӢдёӯйҖҡеёёйңҖиҰҒиҖғиҷ‘гҖӮдёәдәҶз®ЎжҺ§йҷҖиһәд»ӘжөӢйҮҸдёӯж®ӢдҪҷеҒҸзҪ®иҜҜе·®(bE)зҡ„еҪұе“ҚпјҢжңүдёҖдёӘжҠҖе·§жҳҜдҪҝз”ЁдёӨдёӘдёҚеҗҢзҡ„ж—ӢиҪ¬йҖҹзҺҮвҖ”вҖ”еӨ§е°ҸзӣёзӯүдҪҶж–№еҗ‘зӣёеҸҚгҖӮдҫӢеҰӮпјҢз»•yиҪҙжІҝжӯЈж–№еҗ‘ж—ӢиҪ¬ж—¶(ПүY = ПүTR, ПүX = ПүZ = 0)пјҢе…¬ејҸ28жҸҸиҝ°дәҶzиҪҙйҷҖиһәд»Әе“Қеә”е’ҢеҒҸзҪ®иҜҜе·®гҖӮе…¬ејҸ29еҲҷжҸҸиҝ°дәҶз»•yиҪҙжІҝиҙҹж–№еҗ‘ж—ӢиҪ¬ж—¶(ПүY = вҖ“ПүTR, ПүX = ПүZ = 0)zиҪҙйҷҖиһәд»Әзҡ„е“Қеә”гҖӮ

еҸҳжҚўе…¬ејҸ29пјҢеҶҷеҮәеҒҸзҪ®иҜҜе·®(bE)зҡ„иЎЁзӨәеҪўејҸпјҢд»Је…Ҙе…¬ејҸ28дёӯпјҢ然еҗҺжұӮи§ЈM32гҖӮжіЁж„ҸеҒҸзҪ®иҜҜе·®(bE)жҳҜеҰӮдҪ•д»Һе…¬ејҸдёӯж¶ҲйҷӨзҡ„гҖӮ

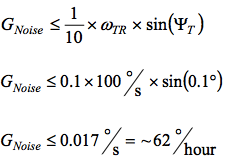

жӯӨе…¬ејҸеҒҮи®ҫеҒҸзҪ®иҜҜе·®еңЁдёӨж¬ЎжөӢйҮҸдёӯдҝқжҢҒдёҚеҸҳпјҢиҝҷ并дёҚжҳҜдёҖдёӘз¬ҰеҗҲе®һйҷ…зҡ„жңҹжңӣпјҢдёҚеҗҢжөӢйҮҸд№Ӣй—ҙеҸҜиғҪеӯҳеңЁеҒҸе·®(жё©еәҰгҖҒж—¶й—ҙе’ҢеҷӘеЈ°)пјҢеҜ№жӯӨеә”жңүжё…йҶ’зҡ„и®ӨиҜҶгҖӮеҪ“еңЁзЁіе®ҡзҡ„жё©еәҰжқЎд»¶дёӢиҝһз»ӯиҝӣиЎҢжөӢйҮҸж—¶пјҢеҷӘеЈ°еёёеёёжҳҜжӯӨиҝҮзЁӢдёӯйңҖиҰҒз®ЎжҺ§зҡ„е…ій”®иҜҜе·®гҖӮеңЁйҷҖиһәд»ӘжөӢйҮҸдёӯпјҢеҸҜжҺҘеҸ—зҡ„еҷӘеЈ°ж°ҙе№іеҸ–еҶідәҺеҜ№еҮҶзІҫеәҰзӣ®ж Ү(ОЁT)е’ҢжөӢе®ҡиҝҮзЁӢдёӯеҗ„иҪҙдёҠзҡ„ж—ӢиҪ¬йҖҹзҺҮ(ПүTR)гҖӮжғҜжҖ§жқЎд»¶дҝқжҢҒдёҚеҸҳж—¶пјҢдёҖз§Қеёёз”Ёзҡ„йҷҚеҷӘжҠҖжңҜжҳҜеҜ№йҷҖиһәд»Әж•°жҚ®жұӮеқҮеҖјгҖӮеҲ©з”ЁAllanж–№е·®жӣІзәҝиҝҷдёӘе·Ҙе…·еҸҜд»ҘдәҶи§ЈеҸҜйҮҚеӨҚжҖ§(еҷӘеЈ°)дёҺеқҮеҖјж—¶й—ҙд№Ӣй—ҙзҡ„жқғиЎЎе…ізі»гҖӮ

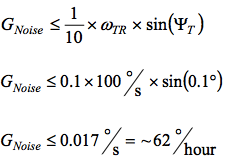

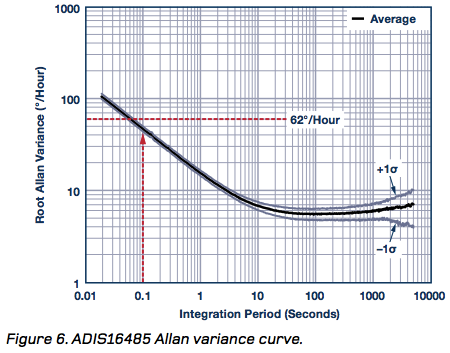

зӨәдҫӢ3

еҰӮжһңзү№жҖ§жөӢе®ҡжңҹй—ҙзҡ„ж—ӢиҪ¬йҖҹзҺҮдёә100?/sпјҢеҜ№еҮҶзІҫеәҰзӣ®ж Үдёә0.1еәҰпјҢеҷӘеЈ°(rms)еҝ…йЎ»жҜ”еҜ№еҮҶиҜҜе·®зӣ®ж ҮдҪҺ10еҖҚпјҢйӮЈд№ҲдёәдәҶе®һзҺ°иҝҷдәӣзӣ®ж ҮпјҢжҲ‘们йңҖиҰҒеҜ№ADIS16485зҡ„иҫ“еҮәжұӮеӨҡй•ҝж—¶й—ҙзҡ„еқҮеҖјпјҹ

жұӮи§Ј

дҪҝз”ЁйҷҖиһәд»ӘдёҺиҫ“е…Ҙд№Ӣй—ҙзҡ„дёҖиҲ¬е“Қеә”(еңЁжөӢиҜ•е№іеҸ°дёҠж—ӢиҪ¬)пјҢдёӢйқўзҡ„и®Ўз®—иЎЁжҳҺпјҡеҗ„йҷҖиһәд»Әзҡ„жҖ»еҷӘеЈ°(rms)еҝ…йЎ»дҪҺдәҺ62?/е°Ҹж—¶гҖӮ

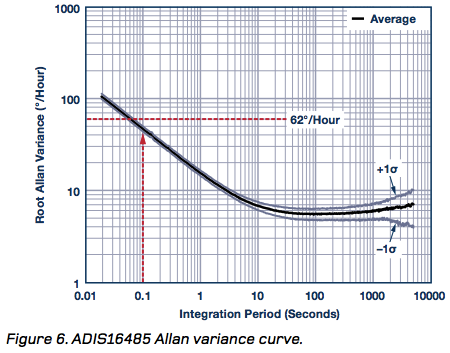

еӣҫ6йҖҡиҝҮдёҖдёӘдҫӢеӯҗиҜҙжҳҺдәҶеҰӮдҪ•дҪҝз”ЁжӯӨIMUзҡ„Allanж–№е·®жӣІзәҝжқҘйҖүжӢ©еқҮеҖјж—¶й—ҙд»Ҙж»Ўи¶ідёҠиҝ°иҰҒжұӮгҖӮжң¬дҫӢдёӯпјҢ0.1з§’зҡ„еқҮеҖјж—¶й—ҙеҸҜж»Ўи¶і62?/е°Ҹж—¶зҡ„еҸҜйҮҚеӨҚжҖ§зӣ®ж ҮпјҢиҝҳжңүдёҖдәӣиЈ•йҮҸгҖӮ

еӣҫ6пјҡADIS16485 Allanж–№е·®жӣІзәҝ

жіЁж„ҸпјҢиҝҷз§Қж–№жі•д»…й’ҲеҜ№дј ж„ҹеҷЁжң¬иә«зҡ„еҷӘеЈ°гҖӮиӢҘжөӢиҜ•е№іеҸ°жңүжҢҜеҠЁпјҢдјҡеўһеҠ йҷҖиһәд»ӘжөӢйҮҸзҡ„еҷӘеЈ°пјҢеҲҷеҸҜиғҪйңҖиҰҒйўқеӨ–зҡ„иҖғиҷ‘е’Ңж»ӨжіўгҖӮ

з®ҖеҢ–еҜ№еҮҶиҝҮзЁӢзҡ„жҠҖе·§е’ҢзӘҚй—Ё

ејҖеҸ‘дёҖдёӘе…·жңүеҝ…иҰҒзҡ„зІҫеәҰе’ҢзҺҜеўғжҺ§еҲ¶жё©еәҰзҡ„дёүиҪҙжғҜжҖ§жөӢиҜ•зі»з»ҹпјҢйҖҡеёёйңҖиҰҒеңЁеӣәе®ҡи®ҫеӨҮе’Ңе·ҘзЁӢејҖеҸ‘иө„жәҗж–№йқўжҠ•е…Ҙе·Ёиө„гҖӮеҜ№дәҺйӮЈдәӣжӯЈеңЁејҖеҸ‘第дёҖд»ЈжҲ–第дәҢд»Јзі»з»ҹпјҢеңЁејҖеҸ‘иҝҮзЁӢдёӯжңүеҫҲеӨҡй—®йўҳйңҖиҰҒеӣһзӯ”зҡ„е…¬еҸёпјҢеҸҜиғҪжІЎжңүжӯӨзұ»иө„жәҗжҲ–ж—¶й—ҙгҖӮиҝҷе°ұдә§з”ҹдәҶз®ҖеҢ–и§ЈеҶіж–№жЎҲзҡ„йңҖжұӮпјҢйҖҡиҝҮи°Ёж…ҺйҖүжӢ©IMU并еҲ©з”Ёд»ӘеҷЁжҲ–еә”з”Ёдёӯзҡ„иҮӘ然иҝҗеҠЁеҸҜд»Ҙе®һзҺ°з®ҖеҢ–гҖӮ

дҫӢеҰӮпјҢжңүж—¶еҖҷдҪҝз”Ёи§’еәҰеҸҜиғҪжҜ”дҪҝз”Ёи§’йҖҹзҺҮжөӢйҮҸжқҘеҫ—жӣҙж–№дҫҝгҖӮе…¬ејҸ31жҳҜе…¬ејҸ11гҖҒе…¬ејҸ12е’Ңе…¬ејҸ13еҗҲ并зҡ„з»“жһңпјҢе®ғз”ЁзӣёеҜ№дәҺе…ЁеұҖеқҗж Үзі»зҡ„и§’еәҰ(ОёXПү, ОёYПү, ОёZПү)е’ҢйҷҖиһәд»Әиҫ“еҮәзҡ„з§ҜеҲҶ(ОёXG, ОёYG, ОёZG)жқҘд»ЈиЎЁзі»з»ҹиЎҢдёә(M)пјҡ

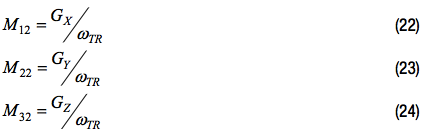

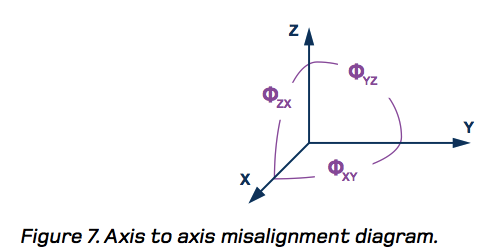

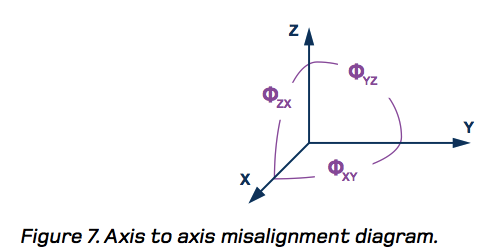

е…ідәҺеҷЁд»¶йҖүжӢ©пјҢиҪҙеҲ°иҪҙеҜ№еҮҶиҜҜе·®жҳҜдёҖдёӘйңҖиҰҒиҖғиҷ‘зҡ„йҮҚиҰҒеҸӮж•°пјҢеӣ дёәеҪ“е®ғдҪҺдәҺиҪҙеҲ°е°ҒиЈ…еҜ№еҮҶиҜҜе·®еҸӮж•°ж—¶пјҢе°ҶжңүеҠ©дәҺйҷҚдҪҺдёҺз”өеӯҗеҜ№еҮҶзӣёе…ізҡ„жғҜжҖ§жөӢиҜ•й…ҚзҪ®(е…¬ејҸ16)зҡ„еӨҚжқӮеәҰгҖӮиҪҙеҲ°е°ҒиЈ…еҜ№еҮҶиҜҜе·®еҸӮж•°жҸҸиҝ°зҡ„жҳҜйҷҖиһәд»ӘзӣёеҜ№дәҺеӨ–йғЁжңәжў°еҹәеҮҶзҡ„ж–№дҪҚпјҢиҖҢиҪҙеҲ°иҪҙеҜ№еҮҶиҜҜе·®еҸӮж•°жҸҸиҝ°зҡ„жҳҜеҗ„йҷҖиһәд»ӘзӣёеҜ№дәҺеҸҰеӨ–дёӨдёӘйҷҖиһәд»Әзҡ„ж–№дҪҚгҖӮеӨҡж•°жғ…еҶөдёӢпјҢMEMS IMUдёӯдёүдёӘйҷҖиһәд»Әзҡ„зҗҶжғіж–№дҪҚжҳҜеҪјжӯӨжҲҗ90?пјҢеӣ жӯӨиҪҙеҲ°иҪҙеҜ№еҮҶиҜҜе·®дёҺжӯӨиЎҢдёәзҡ„еҸҰдёҖдёӘеёёи§ҒеҸӮж•°(и·ЁиҪҙзҒөж•ҸеәҰ)зӣёе…ігҖӮеҲ©з”Ёе…¬ејҸ7дҪңдёәеҸӮиҖғпјҢиҪҙеҲ°иҪҙеҜ№еҮҶиҜҜе·®д»ЈиЎЁиҝҷдёүдёӘе…ізі»зҡ„жңҖеӨ§еҖјпјҡ

еӣҫ7пјҡиҪҙеҲ°иҪҙеҜ№еҮҶиҜҜе·®

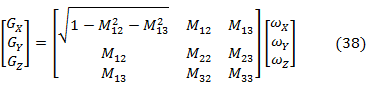

еҲ¶е®ҡз”өеӯҗеҜ№еҮҶжөҒзЁӢж—¶пјҢиҪҙеҲ°иҪҙеҜ№еҮҶиҜҜе·®еҸӮж•°зЎ®е®ҡзҡ„жҳҜеҒҮи®ҫдј ж„ҹеҷЁе®Ңе…ЁжӯЈдәӨеҜ№еҮҶж—¶зҡ„иҜҜе·®гҖӮдҪҝз”Ёе®Ңе…ЁжӯЈдәӨиҝҷдёҖеҒҮи®ҫжқЎд»¶пјҢд»…ж—ӢиҪ¬дёӨиҪҙдҫҝеҸҜеҜ№еҮҶжүҖжңүдёүиҪҙгҖӮдҫӢеҰӮпјҢз»•yиҪҙе’ҢzиҪҙж—ӢиҪ¬дҫҝеҸҜзӣҙжҺҘи§ӮжөӢеҲ°M12 гҖҒM13гҖҒM22гҖҒM23гҖҒM32е’ҢM33гҖӮеҒҮи®ҫе®Ңе…ЁжӯЈдәӨеҜ№еҮҶ并еә”з”Ёдёүи§’еҮҪж•°пјҢдҫҝеҸҜеҲ©з”Ёд»ҘдёҠ6дёӘе…ғзҙ е’Ңд»ҘдёӢе…ізі»ејҸи®Ўз®—е…¶д»–дёүдёӘе…ғзҙ (M11гҖҒM21е’ҢM31)пјҡ

д»ҘдёҠзӯүејҸеҸҜе°Ҷзі»з»ҹжЁЎеһӢжӣҙж–°еҰӮдёӢпјҢе…¶дёӯMзҹ©йҳөдёӯзҡ„жүҖжңү9дёӘе…ғзҙ з”Ёд»ҺyиҪҙе’ҢzиҪҙж—ӢиҪ¬еҫ—жқҘзҡ„6дёӘе…ғзҙ иЎЁзӨәгҖӮ

з»“и®ә

жғҜжҖ§MEMSжҠҖжңҜеңЁиҝҮеҺ»еҮ е№ҙе·Із»ҸеҸ–еҫ—й•ҝи¶іиҝӣжӯҘпјҢдёәзі»з»ҹејҖеҸ‘е•ҶеңЁеӨҚжқӮжқғиЎЎиҢғеӣҙеҶ…жҸҗдҫӣдәҶе№ҝжіӣзҡ„йҖүйЎ№пјҢеҢ…жӢ¬е°әеҜёгҖҒеҠҹиҖ—гҖҒеҚ•дҪҚжҲҗжң¬гҖҒйӣҶжҲҗжҲҗжң¬е’ҢжҖ§иғҪгҖӮеҜ№дәҺйҰ–ж¬ЎеҲ©з”ЁMEMS IMUејҖеҸ‘иҝҗеҠЁжҺ§еҲ¶зі»з»ҹзҡ„дәәе‘ҳпјҢдёәдәҶйҖүжӢ©еҗҲйҖӮзҡ„IMU并еҮҶеӨҮеҲ©з”ЁиҜҘIMUжқҘж”ҜжҢҒе…ій”®зі»з»ҹйңҖжұӮпјҢдјҡжңүеҫҲеӨҡдёңиҘҝйңҖиҰҒдәҶи§ЈгҖӮеҜ№еҮҶзІҫеәҰеҜ№жҖ§иғҪгҖҒжҲҗжң¬е’Ңи®ЎеҲ’ж–№йқўзҡ„е…ій”®зӣ®ж ҮдјҡжңүйҮҚеӨ§еҪұе“ҚпјҢеҝ…йЎ»дәҲд»Ҙи®ӨзңҹиҖғиҷ‘гҖӮеңЁжҰӮеҝөе’Ңжһ¶жһ„и®ҫи®Ўйҳ¶ж®өпјҢеҚідҪҝеҫҲз®ҖеҚ•зҡ„еҲҶжһҗе·Ҙе…·д№ҹиғҪеё®еҠ©жүҫеҮәжҪңеңЁзҡ„йЈҺйҷ©пјҢеӣ жӯӨеә”еҪ“и¶ҒзқҖиҝҳжңүж—¶й—ҙеҪұе“ҚеҷЁд»¶йҖүжӢ©гҖҒжңәжў°и®ҫи®ЎгҖҒе®үиЈ…еҗҺж ЎеҮҶ(з”өеӯҗеҜ№еҮҶ)гҖҒеҲқжӯҘжҲҗжң¬йў„жөӢе’Ңе…ій”®и®ЎеҲ’иҠӮзӮ№зҡ„ж—¶еҖҷпјҢеӨҡеҒҡдәӣе·ҘдҪңгҖӮжӣҙиҝӣдёҖжӯҘиҜҙпјҢиҜҶеҲ«MEMS IMUзҡ„е…ій”®жҢҮж Үе’ҢжңәдјҡпјҢз”Ёзі»з»ҹдёӯжҸҗдҫӣзҡ„иҮӘ然иҝҗеҠЁд»ЈжӣҝдёүиҪҙжғҜжҖ§жөӢиҜ•и®ҫеӨҮд»ҘжңҖеӨ§йҷҗеәҰең°еҸ‘жҢҘзі»з»ҹзҡ„д»·еҖј(жҖ§иғҪе’ҢжҖ»ејҖеҸ‘жҲҗжң¬)пјҢе°ҶжҳҜйқһеёёжңүзӣҠзҡ„гҖӮ

дҪңиҖ…д»Ӣз»Қпјҡ

Mark Looney [mark.looney@analog.com]жҳҜADIе…¬еҸё(зҫҺеӣҪеҢ—еҚЎзҪ—жқҘзәіе·һж јжһ—ж–ҜеҚҡзҪ—)зҡ„iSensorеә”з”Ёе·ҘзЁӢеёҲгҖӮиҮӘ1998е№ҙеҠ е…ҘADIе…¬еҸёд»ҘжқҘпјҢд»–еңЁдј ж„ҹеҷЁдҝЎеҸ·еӨ„зҗҶгҖҒй«ҳйҖҹжЁЎж•°иҪ¬жҚўеҷЁе’ҢDC-DCз”өжәҗиҪ¬жҚўйўҶеҹҹз§ҜзҙҜдәҶдё°еҜҢзҡ„е·ҘдҪңз»ҸйӘҢгҖӮд»–жӢҘжңүеҶ…еҚҺиҫҫе·һеӨ§еӯҰйӣ·иҜәеҲҶж Ўз”өеӯҗе·ҘзЁӢдё“дёҡеӯҰеЈ«(1994е№ҙ)е’ҢзЎ•еЈ«(1995е№ҙ)еӯҰдҪҚпјҢжӣҫеҸ‘иЎЁиҝҮж•°зҜҮж–Үз« гҖӮеҠ е…ҘADIе…¬еҸёд№ӢеүҚпјҢд»–жӣҫеҚҸеҠ©еҲӣз«ӢжұҪиҪҰз”өеӯҗе’ҢдәӨйҖҡи§ЈеҶіж–№жЎҲе…¬еҸёIMATSпјҢиҝҳжӢ…д»»иҝҮInterpointе…¬еҸёзҡ„и®ҫи®Ўе·ҘзЁӢеёҲгҖӮ

|