|

变频器 |

|

| 按行业筛选 |

|

|

| 按产品筛选 |

|

|

| |

|

查看本类全部文章 |

| |

|

|

|

|

工程型变频器在中海油旅大10-1平台修井机上的应用 |

|

|

作者: |

|

摘要:海洋平台修井机是一种排除油井生产故障,可以进行完井、修井及钻井的系统,驱动绞车/转盘、泥浆泵电机的驱动器在系统中起着关键作用,可靠的变频驱动系统可以有效地降低设备故障率,优化操作过程,提高生产效率。本文介绍了汇川技术交流矢量变频系统在渤海旅大10-1平台修井机中的应用,对修井机系统做了简要说明,对变频驱动系统作了详细介绍。

关键词:修井机、交流变频、矢量控制、共直流母线、无级调速、扭矩限幅

一、工程描述

1、项目背景

修井机可根据要求在平台上的每一口井中进行侧钻,完成井口装置的安装,还可以完成油气井小修、检泵、打捞、修套、封堵等作业。修井机主要由司钻台、绞车、转盘、泥浆泵、游吊系统、传动系统、液路系统、气路系统、井架等组成。

旅大10-1(后称LD10-1)为中海油在渤海的一个钻井平台,位于距离绥中码头70海里左右的海域。平台原来配置的柴油机直接驱动绞车和泥浆泵,存在噪音大、速度控制不灵活、方向切换复杂、操作难度大、能源损耗大等问题,严重影响业主的生产效率和能效考核,为了解决以上问题,业主决定给外挂C平台修井机的绞车、泥浆泵安装交流矢量变频器。

2、方案介绍

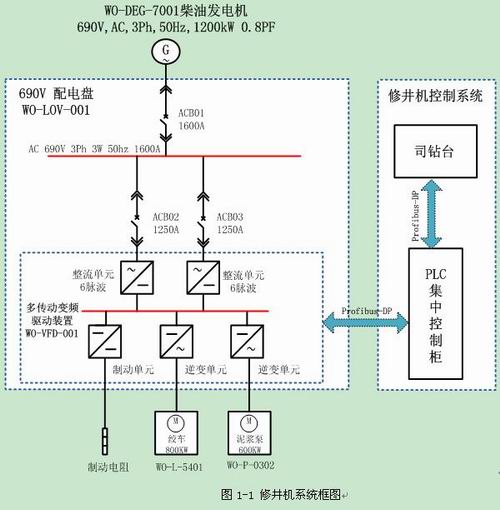

中海油LD10-1海洋平台修井机绞车(和转盘共用变频器)、泥浆泵驱动系统采用汇川HE300多机传动变频产品,电压等级690V,配置2台1250A进线柜,2台1200kW基本整流柜组成共直流母线结构,配置2台1000KW逆变柜分别驱动绞车和泥浆泵,绞车电机800kW/600V,泥浆泵电机600kW/600V,配置了1200kW的内置制动单元,实现绞车的快速启停。通过Profibus总线联接HE300变频器与西门子S7-300 PLC,从而实现了钻杆提升、下放,泥浆泵循环作业的远程总线控制。下图是修井机系统框图。

二、产品选型与配线

1、产品选型

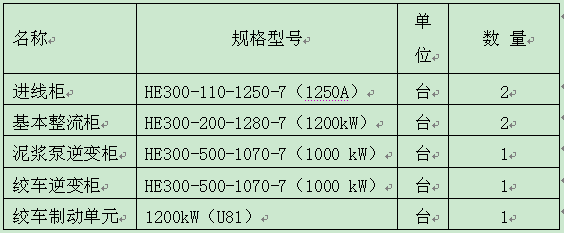

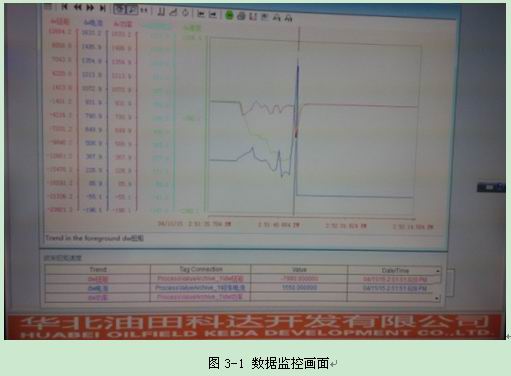

依据中海油LD10-1海洋平台修井机的电压等级、电机功率并结合实际工况,选型如下:

2、电气原理图

以下接线图中主要包含主回路、辅助电源回路、制动单元回路、编码器的接线方式。

三、方案优势

1、现场总线控制技术

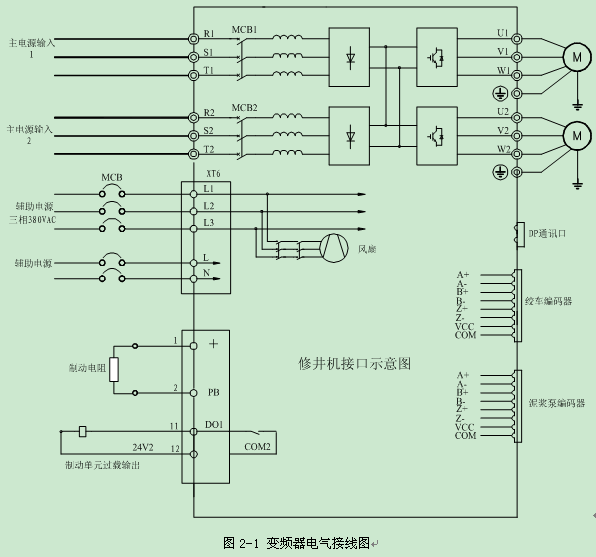

变频器通过现场总线Profibus-DP 协议与PLC 监控软件通信,采用人机监控组态软件实现钻、修机电控系统的参数设置、监控、数据显示、数据记录、故障自诊断、故障报警等功能。在相关画面上通过选择数据库按钮,人机界面操作简单可以进行工艺流程全过程监视、显示实时信息、历史趋势画面等等。LD10-1油田综合调整修井机在正常工作时,司钻可以通过控制台上的触摸屏监控与钻井工作/工序状态相关的钻井参数和相关钻井设备的主要运行参数,并可以实现钻压、转速、转盘力矩限制等参数和某些功能的设定。

变频器配置有液晶操作器SOP-30,SOP-30通过CANLINK总线与变频器实时通信,实时监控多个运行参数,并方便切换参数;同时SOP-30友好详细的中文注释,使得用户可以无说明书的情况下更改监控参数、控制变频器、故障分析等。

2、绞车驱动电制动及与泥浆泵驱动共直流母线

制动单元具有电子检测和控制回路,可以实时检测绞车变频器直流回路的电压,在下钻作业中,游动系统通过滚筒拖动绞车驱动电机反转,电机在矢量控制变频器的作用下处于“发电”工况,当变频器直流回路的电压超过阈值后,制动单元以斩波的方式控制外部的制动电阻接入变频器直流回路,并以能耗制动的方式将能量消耗在制动电阻上,这种能耗制动单元加外部制动电阻的制动方案称为电制动,保证了绞车在最大钩载下放时的制动特性,弥补了液压盘式刹车的不足,提高了操作的安全性和可靠性。而且绞车驱动电机的能耗制动具有与液压盘式刹车的连锁控制功能。

泥浆泵变频器和绞车变频器共直流母线的多传方案,在绞车“发电”工况下,可以为共母线的泥浆泵变频器提供能量,降低了系统的损耗,减少了前级柴油发电机的油耗,提高了电能的利用率。

3、转盘的无级调速及快速正、反转切换

转盘的转速可实现0~额定转速范围内的无级调速,速根据钻井工艺实际工况的需要(井深、泥浆性能、钻头类型、钻头直径、地层岩性、钻进或地质需要等)设定转盘转速,可有效的提高钻进速度,提高钻井时效,降低钻井成本。

司钻控制台设置有一转盘转向指配开关,根据钻井工艺和钻井工况需要,把转盘转向开关设置为“正转”或“反转”(转盘反转时,设置有反转口令和确认按钮,以免误操作而造成钻井事故)。根据实际情况顺时针转动转盘扭矩限制给定手轮,给定当前的工作所需扭矩限定值,然后顺时针旋转转盘转速给定手轮,就可以控制转盘按选择的旋转方向和给定转动速度运转,转速给定手轮顺时针旋转的角度越大,则转盘的转速越高,根据钻井工况的需要,司钻可以随时改变转盘的转速。

采用闭环矢量变频驱动方案就能完美的实现无级调速和快速正反转切换。这也是直接柴油机驱动方案不可避免的缺点。

4、转盘的扭矩限幅功能

转盘变频器的扭矩限制功能可以在转盘驱动电机最大输出扭矩的0-100%之间任意调节设定。钻进时,通过PLC采集变频器(转盘和绞车共用变频器通过机械挂档切换)的电压、电流、频率及实际转矩并在触摸屏上进行显示。正常钻井作业时,转盘输出扭矩应动态工作在扭矩限制设定的范围内,当出现井下异常情况、转盘扭矩超过扭矩限制设定值时,变频器维持扭矩限制设定值超过设定时间报故障变频器停机,并与转盘惯性刹车联锁动作,实现转盘扭矩限制保护,避免发生钻具事故。钻井工作过程中,司钻可根据钻井工艺及钻具的实际情况,通过司钻控制台上的转盘扭矩限制设定手轮,随时调整转盘扭矩限制值的设定。转盘运行过程中,发生扭矩超限时变频器具有扭矩缓释功能。

早期修井机方案采用的液力变矩器,本身有较大的传动损失,效率较低,配备必要的供油、冷却等辅助系统,结构复杂,每年都需要进行检修。采用汇川变频器的扭矩限幅灵活、电子无级调速功能完全可以省去液力变矩器,从而提高能源利用率,降低系统故障率,减少维修成本。

5、 闭环矢量控制优势

采用汇川变频器,驱动绞车电机时的数据可使内部进行高速、数字化,无错误的进行数据交换,抗干扰能力强,同步精度高。在低频时能产生高的启动转矩并改善启动及低速时转矩的动态响应绞车采用单轴电机驱动,PLC 通过DP总线采集变频器的运行数据和滚筒的转数信号,判断游车起下钻工况,自动计算出游车的位置、速度,通过PLC 控制程序发出控制信号,使绞车驱动电机以给定的速度驱动滚筒,实现绞车起下钻功率的合理利用和提高钻井时效。利用交流变频调速范围宽的优势,游车速度为0-1.2m/s,满足钻井的工艺要求,绞车速度的闭环控制和游车高度位置闭环控制的有机结合,不仅可大幅度的提高钻井时效,而且增强了设备运行的安全性和可靠性。

绞车驱动变频器由于采用了矢量控制方案,使的绞车驱动电机在零转速时也能输出额定扭矩(悬停状态),这是直流电驱动钻机不能比拟的。

6、故障分级处理

系统出现警告类故障,四钻台远程复位即可继续使用;如出现严重故障,变频器会断开进线柜断路器并提示故障。例如,在高速情况下紧急抱闸刹车,变频器会检测到电流瞬间很大输出功率瞬间很大,发电机瞬间输出电压会降低当低于欠压点时变频器报欠压故障紧急停车。

故障级别分为:

级别一:故障自由停车;

级别二:故障减速停车;

级别三:故障降额继续运行;

级别四:继续运行,限制上限频率;

级别五:继续运行,不可以再启动;

级别六:继续运行,可以在启动;

级别七:屏蔽故障

7、维护便利

熔断式隔离开关,隔离和保护一体,支持本组逆变柜在线维护,柜外操作,安全可靠。高分断能力,快速熔断器,可快速安全保护,提高产品可靠性。迅速切除故障部件并投入冗余备件,大大提高了维护的便利性,缩短了故障停机时间。

变频器采用单管为单元的模块化设计,使之在高振动场合机械应力得以分散。功率模块自重小于25kg,单人即可维护兆瓦级别大功率逆变器。采用低漏感的busbar技术,使系统的驱动性能达到最佳。

四、总结

本系统选择了业界知名品牌汇川技术生产的HE300工程型变频器产品。通过我司和中海油通力合作,定制化开发,满足了客户现场高盐雾、高湿气等恶劣工况与特殊需求,至今运行稳定可靠,已经无故障完井、修井多口,深得业主及井队的一致好评。

相较进口品牌,快速的交货周期,客户工程进度的有效配合,为建设节省了时间成本;更低的投资费用及运行备件费用,为建设节省了资金成本,提高客户的经济效益30%以上;针对性的定制化开发,成套系统解决方案提供,为产品环境、工况适应性得到了满足。使得系统可靠性、易用性、经济效益等大幅提高。

该系统项目的成功应用,将加快海洋石油钻/修井平台变频驱动系统国产化的步伐,推动海洋平台行业产业升级。

|

|

| 文章内容仅供参考

(投稿)

(如果您是本文作者,请点击此处)

(7/20/2015) |

对 变频器 有何见解?请到 变频器论坛 畅所欲言吧!

|