瓦尔特研发出了一套新一代双通道精密内冷切槽刀具。它的主要优势是散热更快,性能更高,适合各种应用场合。

为了优化加工,对所有影响因素可进行调整。其中,最关键的是正确选择切削刀具材料和切削刃形状。但是,人们往往容易忽视了冷却润滑液(CL)的输送方式。最常见的方法还是浸式冷却系统。使用这种方法,CL喷射流射向成屑点,这类冷却方式对开式加工工序绰绰有余。但是,在切槽和切断过程中,当刀具深插入窄隙内时,冷却液在短时间内根本无法到达切削刃位置。在这种情况下,只有内冷才是一种切实可靠的解决方案。

但是,当今市面上采用内冷的切槽刀具寥寥无几。前不久,一些刀具制造厂才对他们的系统进行相应修改。“采用WalterCut,结合最新发现,我们研制出了一套相对新颖的工具系统,”瓦尔特公司切槽/螺纹车削产品经理MarkusStumm说道。“我们从一开始就保证我们的切槽刀具和切槽刀片的设计能适合内冷。因此,我们为市场研发趋势做好了充分准备。”

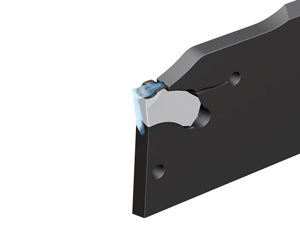

WalterCut的亮点是刀具采用两道内冷——前刀面冷却和后刀面冷却。切削过程中,两个冷却润滑液喷射流从切削刃附近的切槽刀具喷出,直接流到切削点。MarkusStumm强调:“冷却液出口按流体力学原理设计。”采用SX切槽刀片及其深切深导板,能很好控制加工精度等要素。断屑槽优化,可保证冷却液喷射流畅通。前刀面冷却通道通过作为刀具柔性部分的顶部夹具,使与切屑刃的距离最短。引入“精密内冷”的概念较为贴切。

标准冷却压力即可

大多数切槽工具内冷系统为单股喷射流,只冷却前刀面。“但是,我们试用后表明,对于相对复杂的设计,在后刀面另加一股喷射流,冷却效果会好很多,” MarkusStumm说。“因此,切屑刃的散热效果更好。从而磨损更小,当然这与材料和切削刃低积屑水平有关。即使采用10巴的标准冷却压力,与传统的浸式冷却系统相比,刀具寿命可延长三倍。”

因此,生产效率更高。精密内冷对切屑成形也有影响。切削更短,加工稳定性更高。此外,采用两股冷却液,可形成一层均匀的润滑膜,降低切削与槽口之间的摩擦。因此,有了这两方面的保障,表面质量最好。对用户来说,最重要的是:使用标准机床的冷却润滑液系统,即可达到上述效果。

在加工不锈钢、钛合金或高温合金时,采用更高的冷却润滑液供应压力(80巴以上),优势特别明显。“例如,采用ISOS材料,通过高压冷却,切削速度可增加两倍,而刀具使用寿命不变,”瓦尔特产品经理说。“在加工对大多数机械师越来越重要的不锈钢或双相不锈钢时,以前需要大大降低切削参数。为了达到正常的刀具使用寿命,现在不再需要降低切削数据了。”

如果是热传导效果特别差的材料,通过“压力”和“体积流量”参数,能达到最佳加工效果。于是,专门的精密冷却为用户提供了更多机会,工作过程中,可优化刀具使用寿命和/或零件生产时间。

特别是,瓦尔特在ISOS/M材料的高压加工过程中,对“冷却润滑液压力”和“体积流量”的影响做了深入研究。公司与亚琛RWTH(理工大学)WZL机床实验室密切合作,对此开展了专题研究。最大收获是:采用专门的冷却润滑液,可降低压力和体积流量。首先,刀具使用寿命随压力的增加而延长。压力约150巴时,刀具使用寿命最长。继续增加压力,使用寿命不会再延长。这是我们的重大发现,因为不必要的高参数值,可导致冷却润滑液系统运行比必要的高附加成本。MarkusStumm补充说:“在WZL进行的试验确认了我们的发现:专门的精密内冷可明显提高生产效率和加工稳定性。”

瓦尔特推荐在使用精密内冷切槽刀具时,冷却润滑液循环系统安装细滤器。目前大多数机床已经配备了细滤器。“根据我们最近的所有研究成果,目前已经在使用内冷钻头的用户已经具备内冷切槽刀具的所有要求,” MarkusStumm保证。

内冷优势凸显

蒙福特采用RNC 500型车床进行的实验室试验表明:即使在10~15巴的标准冷却液压力时,WalterCut刀具使用的双通道内冷系统,比传统浸式冷却系统具有明显的优势。在试用中,瓦特车床专家加工了1.4404 (D= 60 mm)材质样件。使用的刀具采用G2012型整体式刀柄,配套的刀片为Tiger?tec?Silver材质SX可转位刀片,切削材料为WSM33S。其他参数:刀片宽度s= 3 mm、切深T= 25 mm、Vc= 120 m/min、f= 0.2 mm和ts= 7 sec.

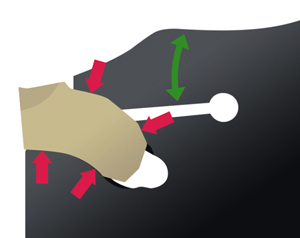

外冷系统的刀具使用寿命:切槽80次。双通道精密内冷系统的刀具使用寿命:切槽230次。此外,采用双通道精密内冷系统,不会发生切屑堵塞,加工稳定性更高,表面质量更好。特别是在刚切入槽时,铁屑初始卷曲很好,切屑控制效果能够得到明显改善。

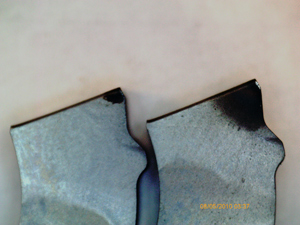

在刀具使用寿命结束时,两块可转位刀片持续的热应力差很明显:与采用内冷的可转位刀片相比,没有采用内冷的可转位刀片后刀面发黑面积很大(如图所示);结论:精密内冷系统散热效果更好。

图1:用于普通外冷却系统与精密内冷相比较的1.4404材质样件

图2:与使用外部浸式冷却系统而严重发黑的刀片相比,内冷刀具的可转位刀片(左图)承受的热应力低得多

图3:内冷(左图)断屑效果比浸式冷却好很多。首道切削特别明显

工具系统简介

WalterCut切槽系统基于两类可转位刀片:单刃正向锁定SX切槽刀片和双刃GX刀片。围绕这两类切槽刀片的不同切槽刀具的分组使得系统布置井井有条,用户友好。结合多种槽型,为切槽应用专门研制的Tiger tec Silver刀具材料,性能十分卓越。SX切槽刀片系列包括增强型切断刀板,可用于更深的切槽和切断,加工稳定性最佳。

另一大开拓创新:WalterCut刀具双通道内冷系统适用的最小刀片宽度为2毫米。两股冷却液分别流到前刀面和后刀面上。这就是所谓的瓦尔特“精密内冷”概念。其中,冷却润滑液出口的位置尽量靠近切削刃,可保证最佳的冷却效果。SX可转位刀片断屑槽的凹槽也可保证冷却液喷射流精确地对准成屑点。

采用内冷系统,可选用更高切削参数。因此,我们专门为这种应用设计了SX刀片。此外,SX刀片还通过正向锁定装置固定在刀具上。因此,即使使用更高的切削参数,它们也不会从刀片座上滑出。

通过图宾根刀具设计师的精心设计,WalterCut系统方案物超所值。我们为用户提供了大量的切槽刀具,例如左右手版本及反手版本(contra-version)的SXG2042增强型切断刀板。我们可从型号中看出刀片的特点:SXG2042R/L-C-P,中的"-P"表示冷却润滑液出口直接设在切削刃后方的“精密内冷”系统。刀板可使用接柄长度为20 mm和25 mm的标准G2661夹块夹紧,星盘转刀架(staranddiscturrets)也可使用VDI刀板接头A2110/A2111。在这两种情况下,冷却液直接通过接头供应。刀板的安装方式随带密封件的延伸孔不同而不同,因此切深也不同。接柄尺寸为16 mm×16 mm~25 mm×25 mm的单体刀架采用G1/8螺纹,可直接与冷却润滑液管连接。同理,他们的编号为GXG1011-P/SXG2012-P。

图4:精密内冷:瓦尔特决定在Walter Cut切槽系统中使用精密内冷系统,

其中两股冷却液精确对准前刀面和后刀面。

图5:SX可转位刀片:冷却液喷射流自由通道:

SX可转位刀片断屑槽的凹槽可保证冷却液畅通到达切屑刃。

图6:带刀板的SX可转位刀片:Walter Cut系统的SX可转位刀片用正向锁定装置固定在刀具上,

因此加工稳定性最好。特别是可使用内冷、切削参数更高的刀具,这显得特别重要。

图7:带G2661夹块的G2042切断刀板:;直供冷却润滑液的G2661夹块内的G2024R/L-C-P切断刀板。"R/L" 代表“左/右手”; "-C"代表“反手”; "-P"代表双股冷却润滑液的“精密内冷系统”。特别是,夹块采用分体设计和倾斜夹紧螺丝,易于夹装。

图片8:带VDI刀板刀杆A2110的G2042切断刀板:采用直供冷却润滑液的VDI刀杆还可用于SX G2042R/L-C-P切断刀板。图示说明了星形转刀架的变型。为了正常使用和反向使用,此款产品设有双向锯齿定位。使用调节螺丝精准设置中心高度,这很有好处。

(end)

|