|

航空与航天设备 |

|

| 按行业筛选 |

|

|

| 按产品筛选 |

|

|

| |

|

查看本类全部文章 |

| |

|

|

|

|

环氧预浸料提升波音777 MRO服务商能力 |

|

|

newmaker |

|

航空业的修护、修理和大修(MRO)服务提供商现在所面临的一个挑战就是,在修理中小尺寸的破损复合材料部件或制造新的替代元件时,如何简单且经济地制造出耐久性的低温固化工装系统。

对于逆向工程MRO 来说,工装需要与飞机上取下的复合材料部件完全匹配,而且模具必须在高达177℃(350°F)的成型温度下,在整个加压阶段提供结构支撑。湿树脂工装系统已经很成熟,但对于许多复合材料MRO 的生产单元来说并不理想,因为这里的车间操作员更了解如何处理和使用预浸料。

GMS EP-250 是一种低温环氧树脂预浸料工装系统,由澳大利亚预浸料定制生产商GS Composites 公司开发。实践证明,这种工装系统为澳大利亚墨尔本的一家大型飞机生产运营基地提供了一种良好的解决方案,该基地采用GMS EP-250 系统修复波音777 的复合材料部件以及其他飞机组件。

图1. 波音777

免除混合、杂乱及操作问题

这支澳大利亚MRO 生产团队转用保质期更长的GMS EP-250 环氧预浸料工装系统之后,免除了传统湿树脂工装系统的混合、杂乱及操作问题。同时,GMS 说,他们的逆向工程制造能力也得到了提升,因为该系统成型出来的MRO 飞机部件尺寸更准确。GMS EP-250 环氧碳纤维预浸料工装系统现在被用作高温高压支撑模具,用以修复各种复合材料部件,其中包括一个在177℃(350°F)高温下进行热压处理的波音777 前缘襟翼部件和一个头锥部件。

该MRO 生产团队采用了以下的两阶段模具制造程序,以确保生产出一个完全固化的高温高压支撑模具。该模具最终会生产出一个尺寸精确的替换用MRO 前缘襟翼部件,并达到波音公司提出的飞行性能要求。

他们首先利用补片修复方法重建了受损前缘部件被损坏之前的尺寸。然后,在修补好的部件(使用脱模剂进行过表面处理)上应用GMS EP-250 碳纤维预浸料工装系统,并在65℃左右低温固化,以创造出新的完整部件工装模具(阶段1)。初始的低温固化阶段完成后,从受损部件上移除部分固化的新模具。接下来将新的无支撑的环氧预浸料模具在200℃的高温下完全固化(阶段2)。最终,碳纤维环氧树脂预浸料模具的尺寸与飞机原始的前缘襟翼完美匹配。借助完全固化的制造工具,MRO 团队能够将补片从受损部件上移除,铺设上合格的修复材料,然后在高温高压下完全固化,完成修复过程。

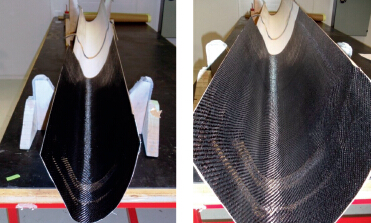

图2. 用于波音777 前缘襟翼的GMS EP-250 修复工装

多个相同的替换部件

据该公司介绍,使用GMS EP-250环氧树脂预浸料系统不仅仅是能够将MRO 工具的制造过程变得更容易、更快和更清洁。重复性的MRO 工作通常需要生产多个相同的替换部件,而GMSEP-250 环氧预浸料工具耐用性非常高,拉拔50 次以上也不会开裂,或破坏工具的真空完整性,因此整体的中长期生产成本降低了,同时还保持了最终部件的表面质量和尺寸稳定性。

GMS 补充道,EP-250 环氧树脂预浸料工具具有足够的持久性,因此OEM 和一级加工商都在使用GMS 预浸料工装系统。它不仅适用于MRO 复合材料部件的生产,对于采用湿铺法或铝材生产100 个左右部件的短期生产工艺来说,也更具成本优势。对于产量更高的工装需求,GMS Composites 公司还提供GMS BP-190——一种双马来酰亚胺(BMI)预浸料系统,最大玻璃化温度为310℃(590°F)。

图3.GMS EP-250 环氧预浸料工具更耐久,

拉拔50 次以上无断裂,也不会破坏工具的真空完整性

GMS EP-250 预浸料保存期限

GMS Composites 公司表示,EP-250预浸料在23℃的室温下可以保存3 周左右,在零下18℃的冷藏条件下可以保存12 个月。长保存期使得它们可以被航运到亚洲、印度、中东等任何地方,同时也让MRO 服务提供商拥有充足的加工时间。因此,该公司说,GMS EP-250环氧预浸料对于其他工装系统来说更具成本优势,可以取而代之。(end)

|

|

| 文章内容仅供参考

(投稿)

(6/15/2015) |

对 航空与航天设备 有何见解?请到 航空与航天设备论坛 畅所欲言吧!

|