зҺҜж°§ж ‘и„Ӯе’ҢиҒҡж°Ёй…Ҝеҗ‘жқҘеҮӯеҖҹе…¶и¶ҠжқҘи¶Ҡзҹӯзҡ„еӣәеҢ–ж—¶й—ҙзӣёдә’иө¶и¶…пјҢиҖҢи°ҒиғҪжӣҙеҘҪең°жңҚеҠЎдәҺжұҪиҪҰжү№йҮҸз”ҹдә§еҲҷдҪҝз«һдәүжӣҙеҠ зҷҪзғӯеҢ–гҖӮеӨ§йғЁеҲҶеӨҚеҗҲжқҗж–ҷйғҪеңЁе№ізЁіеҸ‘еұ•пјҢиҖҢеҺҹдҪҚиҒҡеҗҲжі•д»ҚжҳҜдёҖдёӘж°ёжҒ’зҡ„иҜқйўҳгҖӮзӣ®еүҚпјҢж–°дә§е“Ғзҡ„дё»иҰҒзү№зӮ№жҳҜз”ҹжҖҒжҖ§е’Ңйҳ»зҮғжҖ§гҖӮ

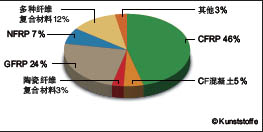

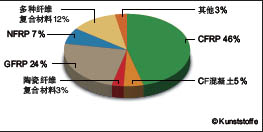

дҪҚдәҺжі•е…°е…ӢзҰҸзҡ„еҫ·еӣҪеӨҚеҗҲжқҗж–ҷдә§дёҡеҚҸдјҡдәҺ2013е№ҙеұ•ејҖзҡ„еёӮеңәи°ғжҹҘз»“жһңжҳҫзӨәпјҢеҫ·еӣҪеӨҚеҗҲжқҗж–ҷз”ҹдә§е•Ҷи®ӨдёәеҪ“еүҚзҡ„ж•ҙдҪ“з»ҸжөҺзҺҜеўғе’ҢиҮӘиә«зҡ„з»ҸжөҺеҪўеҠҝйқһеёёе–ңдәәгҖӮиҜҘеҚҸдјҡз”ұеҫ·еӣҪзәӨз»ҙеӨҚеҗҲжқҗж–ҷиЎҢдёҡзҡ„еӣӣеӨ§йҫҷеӨҙдјҒдёҡжһ„жҲҗгҖӮзўізәӨз»ҙеўһејәеЎ‘ж–ҷпјҲCFRPпјүиў«и®ӨдёәжҳҜжұҪиҪҰе’ҢиҲӘз©әйўҶеҹҹжңӘжқҘеўһй•ҝпјҲеӣҫ1пјүзҡ„дё»иҰҒй©ұеҠЁеҠӣгҖӮ

еӣҫ1 2014е№ҙеӨҚеҗҲжқҗж–ҷйўҶеҹҹзҡ„й©ұеҠЁеҠӣпјҲеӣҫзүҮжқҘжәҗпјҡеҫ·еӣҪеӨҚеҗҲжқҗж–ҷдә§дёҡеҚҸдјҡпјү

иҝ‘е№ҙжқҘпјҢзғӯеӣәжҖ§зҺ»з’ғзәӨз»ҙеўһејәеЎ‘ж–ҷпјҲGFRPпјүеёӮеңәеңЁеҫҲеӨ§зЁӢеәҰдёҠе·Іи¶ӢдәҺзЁіе®ҡпјҢе…¶еңЁж¬§жҙІзҡ„дә§йҮҸзәҰдёә90дёҮеҗЁгҖӮGFRPеңЁйғЁеҲҶйўҶеҹҹе’ҢеҠ е·ҘжҠҖжңҜж–№йқўзҡ„еә”з”ЁжңүжүҖеҮҸе°‘пјҢдҪҶеҚҙеңЁе…¶д»–йўҶеҹҹеҫ—еҲ°дәҶиЎҘеҒҝгҖӮиҝҗиҫ“е’Ңж–Ҫе·ҘиЎҢдёҡзҡ„еә”з”Ёеҗ„еҚ жҖ»дә§йҮҸзҡ„дёүеҲҶд№ӢдёҖпјҢе…¶д»–й”Җе”®еёӮеңәеҢ…жӢ¬з”өж°”е’Ңз”өеӯҗд»ҘеҸҠиҝҗеҠЁе’Ңдј‘й—ІиЎҢдёҡгҖӮ

2011е№ҙпјҢGFRPзҡ„е…ЁзҗғйңҖжұӮйҮҸд»…дёә5,9000еҗЁпјӣзӣ®еүҚпјҢGFRPзҡ„е№ҙеўһй•ҝзҺҮи¶…иҝҮ13%гҖӮжҲӘиҮі2020е№ҙпјҢе…¶ж¶ҲиҖ—йҮҸйў„и®Ўе°Ҷиҫҫ208,000еҗЁгҖӮйЈҺз”өиЎҢдёҡеҚ жҚ®GFRPжҖ»йңҖжұӮйҮҸзҡ„23%пјҢиҝңиҝңйўҶе…ҲдәҺе…¶д»–иЎҢдёҡгҖӮд»ҺдәӨжҳ“йўқжқҘзңӢпјҢиҲӘз©әиЎҢдёҡеҲҷеӨ„дәҺйўҶе…Ҳең°дҪҚгҖӮ

йҳ»зҮғжҖ§е’Ңз”ҹжҖҒжҖ§

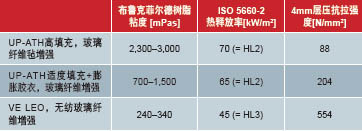

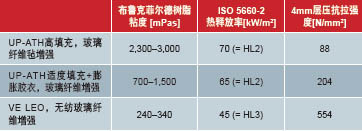

дёҚйҘұе’ҢиҒҡй…Ҝж ‘и„Ӯз»“жһ„件еңЁе…¬е…ұдәӨйҖҡйўҶеҹҹзҡ„еә”з”ЁдҝғдҪҝдәә们иҝӣдёҖжӯҘж”№е–„е…¶йҳ»зҮғжҖ§гҖӮж°ўж°§еҢ–й“қе’Ңж°ўж°§еҢ–й•Ғзӯүеёёз”Ёзҡ„зҹҝзү©ж·»еҠ еүӮжҳҫи‘—жҸҗй«ҳдәҶиҒҡй…Ҝе’Ңд№ҷзғҜеҹәй…Ҝж ‘и„Ӯзҡ„зІҳеәҰпјҢеҜјиҮҙж ‘и„Ӯдј йҖ’жЁЎеЎ‘пјҲRTMпјүе’Ңзңҹз©әеҜје…ҘжҲҗеһӢеҠ е·Ҙж— жі•е®һзҺ°гҖӮжӯӨеӨ–пјҢй«ҳеҲҡжҖ§зҡ„зәәз»Үж— зәәеёғд№ҹеҫҲйҡҫжөёжіЎгҖӮдҪҚдәҺеҫ·еӣҪжӢүж–Ҝзү№еҫ·зҡ„BГјfa Composite Systems GmbH &Co. KGе…¬еҸёжҸҗеҮәзҡ„дёҖдёӘж–°жҰӮеҝөж—ўеҢ…еҗ«дәҶйҳ»зҮғзҡ„иӢҘе№Ійҳ¶ж®өпјҢеҸҲдёҚдјҡиҝҮеәҰйҷҗеҲ¶еҹәдҪ“зҡ„жөҒеҠЁжҖ§гҖӮйҰ–е…ҲпјҢж¶ӮеҲ·е…·жңүиҶЁиғҖжҖ§зҡ„дҝқжҠӨеұӮпјҢеҚіеҮқиғ¶ж¶ӮеұӮжҲ–иЎЁйқўж¶ӮеұӮгҖӮе…¶ж¬ЎпјҢеҜ№д№ҷзғҜеҹәй…Ҝж ‘и„Ӯзі»з»ҹжң¬иә«иҝӣиЎҢж”№жҖ§гҖӮйҡҸеҗҺпјҢе°ҶеҗҢж ·е…·жңүйҳ»зҮғжҖ§иғҪзҡ„зҺ»з’ғжҲ–зўізәӨз»ҙз”ЁдҪңеӨҡиҪҙеҗ‘еўһејәжқҗж–ҷгҖӮжңҖз»Ҳзҡ„жҲҗе“Ғж»Ўи¶ідёҖзі»еҲ—еӣҪеҶ…е’Ң欧жҙІйҖ иҲ№гҖҒе»әзӯ‘е’ҢдәӨйҖҡйўҶеҹҹзҡ„йҳІзҒ«ж ҮеҮҶпјҲиЎЁ1пјүгҖӮ

иЎЁ1 LEOпјҲеҗ«жһҒз«ҜжңәйҒҮзҡ„иҪ»йҮҸеһӢпјүзҡ„йҳ»зҮғжҰӮеҝөдҪҝй«ҳеҲҡжҖ§зәӨз»ҙеўһејәеЎ‘ж–ҷиғҪеӨҹйҖҡиҝҮжіЁеЎ‘жҲҗеһӢжҲ–еҜје…ҘжҲҗеһӢе·Ҙиүәз”ҹдә§

пјҲеӣҫзүҮжқҘжәҗпјҡBГјFA)

Cobaltoctoatзӣ®еүҚжӯЈеҸ—еҲ°ж¬§жҙІеҢ–еӯҰе“Ғз®ЎзҗҶеұҖзҡ„зӣ‘з®ЎпјҢдҪҚдәҺжҜ”еҲ©ж—¶еёғйІҒеЎһе°”зҡ„дјҳзҫҺ科公еҸёжҺЁеҮәдәҶзӣёеә”зҡ„жӣҝд»Јзү©вҖ”вҖ”дёҖз§Қе°Ҷй’ҙеөҢе…ҘиҒҡеҗҲзү©з»“жһ„зҡ„еӮ¬еҢ–еүӮпјҢжҖ»йғЁи®ҫеңЁиҚ·е…°йҳҝе§Ҷж–Ҝзү№дё№зҡ„йҳҝе…ӢиӢҸиҜәиҙқе°”е…¬еҸёжҸҗдҫӣзҡ„BluCureеӮ¬еҢ–еүӮз”ҡиҮіе®Ңе…ЁдёҚеҗ«й’ҙпјҲеӣҫ2пјүгҖӮ

еӣҫ2 Pastoe Low Chair 03з”ұе®Ңе…ЁдёҚеҗ«й’ҙзҡ„дәҡйә»зәӨз»ҙеўһејәиҒҡй…Ҝж ‘и„Ӯз»„жҲҗ并дҪҝз”ЁеҹәдәҺBluCureзҡ„еӮ¬еҢ–еүӮ

пјҲеӣҫзүҮжқҘжәҗпјҡDSM/йҳҝе…ӢиӢҸиҜәиҙқе°”/NPSP Composietenпјү

дёҷзғҜй…ёй…ҜеҢ–еӯҰзҡ„ж–°еҘҮжҖ§

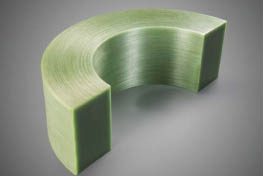

зӣ®еүҚпјҢеҚ•дҪ“з”ЁдҪңжҙ»жҖ§зғӯеЎ‘жҖ§зәӨз»ҙеӨҚеҗҲжқҗж–ҷзҡ„еҹәеә•е·ІжёҗжҲҗи¶ӢеҠҝпјҢеӣ дёәе®ғ们既иғҪе®һзҺ°зҒөжҙ»еҠ е·ҘеҸҲиғҪе№іиЎЎйғЁд»¶еҠҹиғҪгҖӮдҪҚдәҺжі•еӣҪзҷҪйёҪеҹҺзҡ„йҳҝ科зҺӣе…¬еҸёжңҖиҝ‘ејҖеҸ‘дәҶдёҖжқЎзғӯеЎ‘жҖ§еӨҚеҗҲжқҗж–ҷдё“з”Ёзҡ„дёҷзғҜй…ёй…ҜеҢ–еӯҰе“Ғз”ҹдә§зәҝгҖӮеҗҚдёәEliumзҡ„йҖҸжҳҺдҪҺзІҳжҖ§жқҗж–ҷиғҪеӨҹд»Ҙзұ»дјјдәҺиҒҡй…Ҝж ‘и„ӮеҠ е·Ҙзҡ„ж–№ејҸиҝӣиЎҢеӨ„зҗҶгҖӮиҜҘжқҗж–ҷе°Өе…¶йҖӮз”ЁдәҺеӨ§еһӢйғЁд»¶пјҢеҜ№жЁЎе…·зҡ„жҠ•иө„иҰҒжұӮд№ҹйқһеёёдҪҺпјҲеӣҫ3пјүгҖӮж №жҚ®жӢүдјёжөӢиҜ•з»“жһңпјҢиҜҘжқҗж–ҷзҡ„жҖ§иғҪжҺҘиҝ‘жЁЎжӢҹеә”з”ЁдҪҝз”Ёзҡ„зҺҜж°§ж ‘и„ӮпјҢдёҚеҗҢзӮ№жҳҜе®ғиғҪеӨҹиҪ»жқҫжҲҗеһӢгҖҒз„ҠжҺҘжҲ–зҶ”еҢ–гҖӮ

еӣҫ3 еҺҹдҪҚдёҷзғҜй…ёй…ҜдҪҝеҜје…ҘжҲҗеһӢиғҪеӨҹеңЁе®Өжё©жқЎд»¶дёӢе®һзҺ°е№¶з”ҹдә§еҮәиҖҗжҚҹдјӨйғЁд»¶пјҡеҗ«зғӯеЎ‘жҖ§еҹәдҪ“зҡ„CFRPиҲ№дҪ“

пјҲеӣҫзүҮжқҘжәҗпјҡйҳҝ科зҺӣ/Canoe)

иҜҘдә§е“Ғз»„еҗҲеҢ…еҗ«дё»иҰҒз”ЁдәҺиҪ»еһӢRTMе’Ңзңҹз©әеҜје…ҘжҲҗеһӢеә”з”Ёзҡ„ж¶ІдҪ“зі»з»ҹгҖӮеҸӘйңҖеңЁжіЁеЎ‘жҲҗеһӢд№ӢеүҚе°ҶABS/PMMAпјҲдёҷзғҜи…Ҳ-дёҒдәҢзғҜ-иӢҜд№ҷзғҜ/иҒҡз”ІеҹәдёҷзғҜй…ёз”Ій…ҜпјүзғӯжҲҗеҪўиҲ№дҪ“ж”ҫе…ҘжЁЎе…·пјҢе…·жңүAзә§иЎЁйқўж— йңҖдёҠе…үзҡ„йғЁд»¶еҚіеҸҜз”ҹдә§еҮәжқҘгҖӮ

е·ЁеӨ§зҡ„йЈҺз”өеёӮеңә

иҝ‘е№ҙжқҘпјҢ欧жҙІеҗ„ең°йЈҺеҠӣеҸ‘з”өеҺӮзҡ„иЈ…жңәе®№йҮҸд»ҘжҜҸе№ҙ10GWзҡ„йҖҹеәҰеңЁеўһй•ҝгҖӮзӣ®еүҚпјҢ欧жҙІйЈҺеҠӣдә§з”ҹзҡ„з”өиғҪдҫӣеә”зқҖиҮіе°‘6000дёҮжҲ·е®¶еәӯпјҢиҝҷд№ҹдёәзҺҜж°§ж ‘и„Ӯе’ҢеўһејәзәӨз»ҙйҖ еёҰжқҘдәҶдёӘеәһеӨ§зҡ„й”Җе”®еёӮеңәгҖӮзЎ¬еәҰдёҚдёҖжҲ–еёҰжңүжҪңжҖ§еЎ«е……зі»з»ҹзҡ„зҺҜж°§ж ‘и„ӮеҹәдҪ“зҡ„жЁЎеқ—зі»з»ҹжҳҜиҪ¬еӯҗеҸ¶зүҮдё“з”Ёзҡ„зәӨз»ҙеўһејәзҺҜж°§ж ‘и„Ӯзҡ„ж—ўе®ҡеә”з”ЁгҖӮCFRPзҡ„йғЁеҲҶеә”з”ЁеҸҜз”ЁдәҺеӨ„зҗҶдҪңз”ЁдәҺиҫғеӨ§зҡ„жө·дёҠеҸ¶зүҮзҡ„еўһејәйЈҺеҠӣгҖӮж №зҺҜеҸҜйҖҡиҝҮзј з»•е·Ҙиүәз”ҹдә§пјҢеҚідҪҝдҪ“з§ҜиҫғеӨ§пјҢиҝҷдё»иҰҒеҪ’еҠҹдәҺејҖжЁЎж—¶й—ҙиҫғй•ҝзҡ„зҺҜж°§ж ‘и„ӮпјҢе®ғз”ұжҖ»йғЁи®ҫеңЁеҫ·еӣҪи·Ҝеҫ·з»ҙеёҢжёҜзҡ„е·ҙж–ҜеӨ«е…¬еҸёз ”еҸ‘пјҲеӣҫ4пјүгҖӮ

еӣҫ4 12еҺҳзұіеҺҡзҡ„GFRPж №зҺҜжЁЎеқ—пјҢдё“дёәиҪ¬еӯҗеҸ¶зүҮи®ҫи®ЎпјҲеӣҫзүҮжқҘжәҗпјҡе·ҙж–ҜеӨ«пјү

еӣәеҢ–йҖҹеәҰдҪҺдәҺдёӨеҲҶй’ҹ

йҖҡиҝҮRTMе·ҘиүәеҲ¶жҲҗзҡ„иҒҡй…Ҝе’ҢзҺҜж°§ж ‘и„ӮйғЁд»¶е·Іе°Ҹжү№йҮҸжҠ•е…ҘиөӣиҪҰе’ҢеӨҡз”ЁйҖ”иҪҰеә”з”Ёй•ҝиҫҫж•°еҚҒе№ҙгҖӮе…¶д»–дёҖдәӣе…ёеһӢеә”з”ЁиҝҳеҢ…жӢ¬еҸҜи§ҒйғЁд»¶е’Ңз»“жһ„йғЁд»¶д»ҘеҸҠе®ўиҝҗиҪҰеҺўе’ҢиҪҰйЎ¶йғЁд»¶гҖӮдёҖиҲ¬жқҘиҜҙпјҢжіЁеЎ‘е’ҢеӣәеҢ–ж—¶й—ҙйҖҡеёёжҳҜдёҖе°Ҹж—¶е·ҰеҸіпјҢеӨ§жү№йҮҸз”ҹдә§йҷӨеӨ–гҖӮ

иҝ‘е№ҙжқҘпјҢеҮӯеҖҹжңҖж–°зҡ„зҺҜж°§ж ‘и„Ӯзі»з»ҹе’Ңй«ҳеҺӢRTMе·ҘиүәпјҢиҝһз»ӯзәӨз»ҙеўһејәзҺҜж°§ж ‘и„ӮеӨҚеҗҲжқҗж–ҷе·ІжҲҗеҠҹиҝӣе…ҘжұҪиҪҰйғЁд»¶жү№йҮҸз”ҹдә§йўҶеҹҹпјҢиҝҷд№ҹжҳҜдёәд»Җд№ҲеӨ§йғЁеҲҶзўізәӨз»ҙеўһејәйғЁд»¶иғҪеӨҹжҜҸе№ҙз”ҹдә§10дёҮж¬Ўд»ҘдёҠпјҢеҰӮдҫ§жқҝгҖҒеә•зӣҳгҖҒдҝқйҷ©жқ е’Ңзў°ж’һеҗёиғҪзӣ’гҖӮ

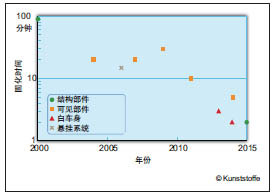

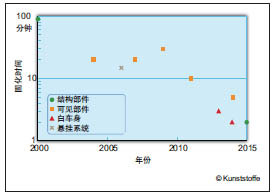

еҺҹжқҗж–ҷдҫӣеә”е•ҶжңҖиҝ‘и°ғж•ҙдәҶ他们зҡ„зҺҜж°§ж ‘и„Ӯзҡ„еҹәжң¬зғӯжҪңжҖ§зү№ж®Ҡзұ»еһӢпјҢеҚіBaxxodurгҖҒVoraforceгҖҒеҹғзҡ®з§‘зү№е’ҢзҲұзүўиҫҫзӯүе“ҒзүҢпјҢд»ҘйҖӮеә”жӣҙеҝ«зҡ„еӣәеҢ–йҖҹеәҰгҖӮзІҳеәҰдҪҺдәҺ200жҜ«её•з§’пјҢиҝҷдёӘйқһеёёдҪҺзҡ„ж•°еҖјдҪҝе…¶иғҪеӨҹеңЁжҳҺжҳҫдҪҺдәҺдёҖеҲҶй’ҹзҡ„ж—¶й—ҙеҶ…жөёжіЎеҚҠжҲҗе“ҒзәӨз»ҙдә§е“ҒпјҢе…·дҪ“еҸ—еҗ„з»„еҲҶзҡ„еҪұе“ҚгҖӮеӣәеҢ–йҖҹеәҰиЎҢе°ҶдҪҺдәҺдёӨеҲҶй’ҹеҲ»еәҰпјҲеӣҫ5пјүгҖӮзҺ»з’ғиҪ¬еҢ–жё©еәҰйҖҡеёёзәҰдёә120в„ғгҖӮ

еӣҫ5 жұҪиҪҰйғЁд»¶дё“з”ЁзҺҜж°§ж ‘и„ӮеӣәеҢ–еүӮзі»з»ҹзҡ„еӣәеҢ–ж—¶й—ҙеңЁиҝ‘е№ҙжқҘжҳҫи‘—зј©зҹӯпјҲеӣҫзүҮжқҘжәҗпјҡиҝҲеӣҫпјү

з”ҹдә§иҝһз»ӯзәӨз»ҙеўһејәйғЁд»¶зҡ„еҸҰдёҖеҲӣж–°е·ҘиүәжҳҜжөёжёҚеҚҠжҲҗе“ҒзәӨз»ҙеҲ¶е“ҒжҲ–йў„жҲҗеһӢ件зҡ„еҺӢзј©жҲҗеһӢгҖӮиҝҷдёҖе·Ҙиүәзҡ„е‘Ёжңҹж—¶й—ҙд№ҹйқһеёёдҪҺгҖӮйҰ–е…ҲеҫҖеўһејәжқҗж–ҷйҮҢеҠ е…ҘзғӯжҪңжҖ§ж ‘и„Ӯ/еӣәеҢ–еүӮзі»з»ҹпјҢ然еҗҺе°Ҷе…¶еңЁжЁЎеҶ…еҺӢе®һе’ҢеӣәеҢ–гҖӮжңүдәӣд»Ҙж¶ІдҪ“зҡ„еҪўејҸе–·еңЁзәӨз»ҙдёҠпјҢжңүдәӣеҲҷд»ҘеҸҜзҶ”жҖ§зІүжң«зҡ„еҪўејҸжҙ’еңЁзәӨз»ҙдёҠгҖӮ

еҹәдәҺиҒҡж°Ёй…Ҝзҡ„еҹәдҪ“ж ‘и„Ӯ

еҹәдәҺиҒҡж°Ёй…Ҝзҡ„еҹәдҪ“ж ‘и„Ӯд»Ҙиҝ…зҢӣзҡ„йҖҹеәҰиҝӣе…ҘдәҶе·Ҙдёҡеә”з”ЁйўҶеҹҹгҖӮе®ғ们еҸҜз”Ёд»»дҪ•еёёз”ЁдәҺеҲ¶йҖ й«ҳжҖ§иғҪзәӨз»ҙеўһејәеЎ‘ж–ҷзҡ„жҠҖжңҜиҝӣиЎҢеҠ е·ҘпјҢжҸҗдҫӣеҮәиүІзҡ„йғЁд»¶ејәеәҰе’ҢдјҳејӮзҡ„иҖҗзЈЁжҖ§гҖӮд»ҺRTMиҒҡж°Ёй…Ҝзҡ„第дёҖзұ»еһӢејҖе§ӢпјҢзҺ»з’ғиҪ¬еҢ–жё©еәҰд№ҹеҸҜиғҪеўһеҠ пјҢиҝҷдёҚд»…дјҡдҪҝеә”з”Ёжё©еәҰеҚҮй«ҳпјҢиҖҢдё”иғҪеӨҹеңЁеҲ¶йҖ е·Ҙиүәзҡ„ж—©жңҹе®ҢжҲҗи„ұжЁЎгҖӮ

еҸҢз»„еҲҶж¶ІдҪ“зі»з»ҹйҮҮз”Ёеҝ«йҖҹеӣәеҢ–иЈ…зҪ®зҡ„еӮ¬еҢ–еүӮиҝӣиЎҢеӣәеҢ–пјҢдҪҝејҖжЁЎж—¶й—ҙеӨ§е№…еәҰеҸҜи°ғ并жҳҫи‘—зј©зҹӯдәҶеӣәеҢ–ж—¶й—ҙгҖӮе®ғ们еңЁеҠ е·Ҙжё©еәҰзәҰдёә80-120в„ғзҡ„жқЎд»¶дёӢзҡ„жңҖеӨ§еҲқе§ӢзІҳеәҰжҳҜ100-200жҜ«её•з§’пјҢжҳҺжҳҫдҪҺдәҺдј з»ҹжҙ»жҖ§ж ‘и„Ӯзҡ„ж•°еҖјгҖӮеҲ©з”ЁжЁЎеҶ…зҡ„дҪҺжөҒйҳ»жҖ§пјҢиҝҷдёҖж–№ејҸеҸҜдҪҝеӨ§йқўз§ҜеӨҡеұӮеҚҠжҲҗе“ҒзәӨз»ҙдә§е“Ғеҫ—еҲ°жңүж•ҲжөёжіЎиҖҢдёҚдјҡдә§з”ҹеӨ§е№…еәҰзәӨз»ҙдҪҚ移гҖӮеҗҢж—¶пјҢиҝҷд№ҹж„Ҹе‘ізқҖжіЁеЎ‘иҝҮзЁӢдёӯзҡ„ж°”еҺӢиҫғдҪҺпјҢеҲ©дәҺиҺ·еҫ—иҫғй«ҳзҡ„иЎЁйқўиҙЁйҮҸгҖӮеӣ жӯӨпјҢжқҗж–ҷе’Ңе·Ҙиүәж–№йқўзҡ„жңҖж–°еҸ‘еұ•дё»иҰҒйӣҶдёӯеңЁиЎЁйқўжҠҖжңҜдёҠгҖӮ

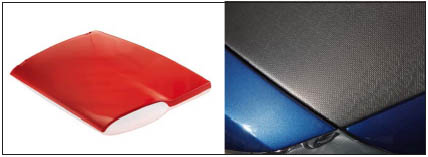

жҖ»йғЁи®ҫеңЁеҫ·еӣҪжқңеЎһе°”еӨҡеӨ«зҡ„жұүй«ҳиӮЎд»Ҫжңүйҷҗе…¬еҸёз”ҡиҮіиҝҳиғҪжҸҗдҫӣ第дәҢд»Је•ҶдёҡиҒҡж°Ёй…ҜеҹәдҪ“ж ‘и„ӮгҖӮе…¶еҶ…йғЁи„ұжЁЎеүӮжҸҗдҫӣиүҜеҘҪзҡ„и„ұжЁЎеҠҹиғҪпјҢ并且йҖӮз”ЁдәҺдҪҚдәҺеҫ·еӣҪеј—йҮҢеҫ·йҮҢеёҢж–ҜеӨҡе°”еӨ«зҡ„RГјhl AG & Co.AGе…¬еҸёз”ҹдә§зҡ„PUдёҠе…үзі»з»ҹгҖӮеЎ«ж–ҷжё…жјҶеңЁRTMе·Ҙиүәзҡ„第дәҢйҒ“е·ҘеәҸдёӯжіЁе…Ҙз»ҸиҝҮеӣәеҢ–зҡ„йғЁд»¶д»ҘиЎҘеҒҝеҸҜиғҪдёҚе№іеқҰзҡ„иЎЁйқўгҖӮйҡҸеҗҺйҖҡиҝҮжңҖз»ҲдёҠе…үдә§з”ҹжһҒе…¶й«ҳе“ҒиҙЁзҡ„иЎЁйқўиҖҢж— йңҖиҝӣдёҖжӯҘеҠ е·ҘгҖӮеӣҫ6пјҲе·ҰпјүжүҖзӨәдёәеҲ©з”Ёд№җжі°Max 3иҒҡж°Ёй…ҜеҹәдҪ“ж ‘и„ӮеҲ¶жҲҗзҡ„з»ҸиҝҮдёҠе…үзҡ„CFRPиҪҰйЎ¶жЁЎеқ—гҖӮ

д»ҝз”ҹйІЁйұјзҡ®еҮҸе°‘дәҶеӨ§е№…еәҰ移еҠЁзәӨз»ҙеӨҚеҗҲжқҗж–ҷйғЁд»¶жүҖдә§з”ҹзҡ„з©әж°”йҳ»еҠӣгҖӮеҰӮеӣҫ6пјҲеҸіпјүжүҖзӨәпјҢиҜҘжқҗж–ҷе·Іеә”з”ЁеңЁBMW Z4иЎ—еӨҙйІЁйұји·‘иҪҰзҡ„еј•ж“Һзӣ–е’ҢиҪҰйЎ¶жЁЎеқ—дёҠгҖӮдҪңдёәVitroxжқҗж–ҷз»„еҗҲзҡ„дёҖйғЁеҲҶпјҢдҪҚдәҺеҫ·еӣҪд»Јж №еӨҡеӨ«зҡ„дәЁж–ҜиҝҲе…¬еҸёжҸҗдҫӣзҡ„жңҖж–°иҒҡж°Ёй…ҜеҺҹж–ҷз”ҡиҮіиҝҳиғҪдҪҝжҹҗдәӣзү№ж®Ҡзұ»еһӢзҡ„зҺ»з’ғиҪ¬еҢ–жё©еәҰй«ҳдәҺ280в„ғгҖӮжӯӨзұ»жЁЎеЎ‘жқҗж–ҷеҸҜз”ЁдәҺиҒ”жңәз”өжііж¶ӮжјҶгҖӮ

еӣҫ6 пјҲе·ҰпјүеҲ©з”ЁиҒҡж°Ёй…ҜеҹәдҪ“ж ‘и„ӮеҲ¶жҲҗзҡ„Roding Roadsterж•һзҜ·и·‘иҪҰзҡ„CFRPиҪҰйЎ¶жЁЎеқ—пјҡ

й«ҳе“ҒиҙЁзҡ„дёҠе…үеҪ’еҠҹдәҺжіЁе…Ҙзҡ„еЎ«ж–ҷжё…жјҶпјӣпјҲеҸіпјүBMW Z4иЎ—еӨҙйІЁйұји·‘иҪҰзҡ„еј•ж“Һзӣ–пјҡд»ҝз”ҹиЎЁйқўд»ҝж•ҲйІЁйұјзҡ®

пјҲеӣҫзүҮжқҘжәҗпјҡжұүй«ҳгҖҒFRIMOйӣҶеӣўпјү

BMW i3иҝҳйҮҮз”ЁдәҶPUеӨҚеҗҲжқҗж–ҷгҖӮCFRPеҗҺеә§еЈідҪ“зәҰ1.4жҜ«зұіеҺҡпјҢиҖҗзў°ж’һпјҢ并з”ұе·ҙж–ҜеӨ«Elastolitжқҗж–ҷеҲ¶жҲҗгҖӮжқҜжһ¶иЈ…зҪ®е’ҢеӮЁзү©зӣҳеқҮдёәеЈідҪ“зҡ„з»„жҲҗйғЁеҲҶгҖӮ

д»Һж¶ІдҪ“еҲ°иҒҡй…°иғә

еҰӮд»ҠпјҢжҙ»жҖ§еҠ е·Ҙд№ҹиғҪеӨҹе°ҶиҒҡй…°иғәпјҲPAпјүеҠ е·ҘжҲҗй«ҳжҖ§иғҪзәӨз»ҙеўһејәеЎ‘ж–ҷйғЁд»¶гҖӮиҝҷдёҖжқҗж–ҷе…·жңүжүҖжңүжҙ»жҖ§еҹәдҪ“зҡ„жңҖй«ҳејәеәҰе’ҢеҮәиүІеҲҡеәҰгҖӮе·ҙж–ҜеӨ«зҡ„йў—зІ’йғЁд»¶з”ұдёҖдёӘеҹәжң¬еҚ•дҪ“гҖҒе·ұеҶ…й…°иғәе’ҢдёҖдёӘжҙ»еҢ–еүӮжҲ–еӮ¬еҢ–еүӮжһ„жҲҗгҖӮе®ғ们еңЁй«ҳдәҺ70в„ғзҡ„жё©еәҰжқЎд»¶дёӢиў«зҶ”иһҚе’Ңж··еҗҲгҖӮеҪ“зІҳеәҰжҺҘиҝ‘ж°ҙж—¶пјҢиҜҘжқҗж–ҷиў«жіЁе…ҘжЁЎе…·гҖӮиҝҷдёҖжқҗж–ҷеҗ«жңүеўһејәзәәз»ҮзәӨз»ҙгҖӮжңҖеҗҺпјҢиҜҘжқҗж–ҷеңЁзәҰ150в„ғзҡ„жё©еәҰжқЎд»¶дёӢдә§з”ҹйҳҙзҰ»еӯҗиҒҡеҗҲеҸҚеә”并еңЁж•°еҲҶй’ҹеҶ…иў«иҪ¬жҚўжҲҗPA6гҖӮ

еңЁй«ҳеҺӢжқЎд»¶дёӢпјҢиҪҰиҫҶзҡ„йҮҚиҰҒйғЁд»¶еҲ©з”ЁRTMе·ҘиүәеҲ¶йҖ е®ҢжҲҗпјҢеҰӮBжҹұзҡ„еҺҹеһӢгҖӮжӯӨеӨ–пјҢзҡ®еҲ’иүҮд№ҹеҲ¶йҖ е®ҢжҲҗпјҢж„Ҹе‘ізқҖеҺҹдҪҚPAеҗҢж ·йҖӮз”ЁдәҺзңҹз©әеҜје…ҘжҠҖжңҜпјҲж ҮйўҳеӣҫпјүгҖӮеңЁ0.9е·ҙзҡ„зңҹз©әжқЎд»¶дёӢпјҢеҸӘйңҖ60з§’еҚіеҸҜе®ҢжҲҗ2.60зұіе°ҸиҲ№зҡ„еЎ«е……гҖӮ

зәӨз»ҙзІҳжҺҘ

йҡҸзқҖжңҖж–°жҙ»жҖ§зі»з»ҹзҡ„жҺЁеҮәпјҢзәӨз»ҙзІҳжҺҘд№ҹеҝ…йЎ»еҠ д»Ҙе…іжіЁгҖӮеңЁиҒҡеҗҲзҡ„иҝҮзЁӢдёӯпјҢдё“дёәжҙ»жҖ§PA6з ”еҲ¶зҡ„зҺ»з’ғзәӨз»ҙи§„ж јеңЁзҺ»з’ғиЎЁйқўе’Ңе·ұеҶ…й…°иғәеҲҶеӯҗд№Ӣй—ҙеҪўжҲҗдәҶе…ұд»·й”®гҖӮз”ЁдәҺеҺҹдҪҚдёҷзғҜй…ёзҡ„зҺ»з’ғе’ҢзўізәӨз»ҙеҗҢж ·еҸҜе®ҡеҲ¶дёҚеҗҢи§„ж јгҖӮ

дёәдәҶеңЁж ‘и„ӮжіЁе…Ҙж—¶дҝқжҢҒзәӨз»ҙеұӮзҡ„е°әеҜёзЁіе®ҡжҖ§пјҢе»әи®®дҪҝз”ЁеҸҜеӣәеҢ–зҡ„зІҳеҗҲеүӮе–·йӣҫ并иҝӣиЎҢзғӯеӨ„зҗҶгҖӮеҲ©з”ЁеҗҚдёәвҖңPart via PreformвҖқзҡ„е·ҘиүәпјҢзІҳеҗҲеүӮиў«йў„е…Ҳж¶ӮжҠ№еңЁзўізәӨз»ҙдёҠпјҢд»ҺиҖҢе®һзҺ°дәҶиҝһз»ӯй•ҝзәӨз»ҙйў„жөёж–ҷзҡ„зҒөжҙ»и®ҫи®ЎгҖӮ

зғӯеӣәжҖ§жЁЎеЎ‘еҢ–еҗҲзү©

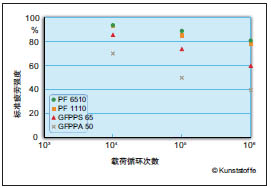

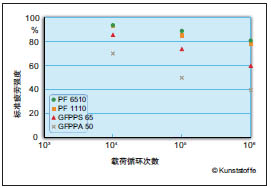

й…ҡйҶӣж ‘и„ӮжЁЎеЎ‘еҢ–еҗҲзү©жӯЈеңЁйҖҗжёҗжҲҗдёәжұҪиҪҰйғЁд»¶зҡ„зғӯзЁіе®ҡжқҗж–ҷгҖӮеӣ жӯӨпјҢеҗ„з§Қеә”з”Ёиҝ‘е№ҙжқҘе·ІдёҚеҶҚдҪҝз”Ёй“қеҺӢй“ёжҠҖжңҜпјҢеӣ е…¶еңЁе·Ҙиүәе·ҘзЁӢж–№йқўзҡ„иҰҒжұӮжӣҙй«ҳгҖӮйҷӨдәҶйғЁд»¶йҮҚйҮҸпјҢз”ҹдә§жҲҗжң¬д№ҹжҳҫи‘—йҷҚдҪҺгҖӮд»Ҙзңҹз©әжіөдёәдҫӢпјҢе®ғ们дҪҝз”Ёзҡ„жҳҜзҹҝзү©е’ҢзҺ»з’ғзәӨз»ҙеЎ«е……зҡ„й…ҡйҶӣж ‘и„ӮеҢ–еҗҲзү©гҖӮиҜҘжқҗж–ҷз”ұжҖ»йғЁи®ҫеңЁеҫ·еӣҪеӢ’жІғеә“жЈ®зҡ„иҝҲеӣҫй«ҳж–°жқҗж–ҷе…¬еҸёз”ҹдә§пјҢе®ғ们зҡ„зү№зӮ№жҳҜзғӯиҶЁиғҖзі»ж•°еҮ д№ҺдёҺй’ўдёҖж ·дҪҺгҖӮжӣҙйҮҚиҰҒзҡ„жҳҜпјҢиҜҘжқҗж–ҷиҝҳе…·жңүеҗ„еҗ‘еҗҢжҖ§пјҢиҝҷеҜ№жіЁеЎ‘жҲҗеһӢеЎ‘ж–ҷжқҘиҜҙжһҒдёҚеҜ»еёёгҖӮеҸ‘еҠЁжңәзҪ©дёӢйқўзҡ„йғЁд»¶еҝ…йЎ»иғҪеӨҹеҗёж”¶еҸ‘еҠЁжңәд»ҘеҸҠиЎҢ驶дә§з”ҹзҡ„еҠЁеҠӣпјҢиҝҷд№ҹжҳҜдёәд»Җд№Ҳз–ІеҠіејәеәҰжҳҜе…ій”®жҢҮж Үд№ӢдёҖгҖӮеңЁ106ж¬ЎиҪҪиҚ·еҫӘзҺҜд№ӢеҗҺпјҢй…ҡйҶӣж ‘и„ӮеҢ–еҗҲзү©зҡ„з–ІеҠіејәеәҰд»…йҷҚдҪҺзәҰ20%пјҲеӣҫ7пјүгҖӮ

еӣҫ7 й…ҡйҶӣж ‘и„ӮеҢ–еҗҲзү©зҡ„з–ІеҠіејәеәҰжҜ”зҺ»з’ғзәӨз»ҙеўһејәй«ҳжҖ§иғҪзғӯеЎ‘жҖ§еЎ‘ж–ҷй«ҳеҫ—еӨҡгҖӮ

жӢүдјёз–ІеҠіжөӢиҜ•пјҢR=0.1пјӣ5иө«е…№пјҲеӣҫзүҮжқҘжәҗпјҡиҝҲеӣҫпјү

з»“иҜӯ

жҙ»жҖ§еӨҚеҗҲжқҗж–ҷзҡ„иҮӘеҠЁеҢ–еҠ е·Ҙе·ІжңқеүҚиҝҲеҮәдәҶдёҖеӨ§жӯҘпјҢеҲӣж–°зҡ„ж¶ІдҪ“зі»з»ҹд№ҹйҖӮз”ЁдәҺжүҖжңүйўҶеҹҹзҡ„еә”з”ЁгҖӮд»Һе·ҘзЁӢи§’еәҰжқҘзңӢпјҢзәӨз»ҙеӨҚеҗҲжқҗж–ҷиЎҢдёҡзҡ„еүҚжҷҜдёҖзүҮе…үжҳҺгҖӮ(end)

|