|

车刀/镗刀 |

|

| 按行业筛选 |

|

|

| 按产品筛选 |

|

|

| |

|

查看本类全部文章 |

| |

|

|

|

|

创新思维驱动非对称镗削刀具的革新 |

|

|

作者:肯纳金属公司 |

|

具有创新理念的高精度镗削刀具可以提高生产率,并降低加工成本

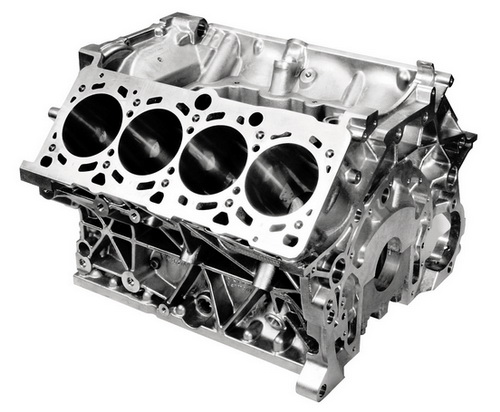

高精度镗孔是许多重要零件加工的关键过程。发动机体内部多轴颈曲轴孔的精确度和粗糙度与功率输出和燃油效率有直接关系,曲轴孔的加工时间与发动机制造公司的效益也有直接关系。多种机械零件上的高精度孔的质量在实现零件性能指标方面起着关键性的作用。这些镗孔必须满足关键公差要求,但问题在于,高精度镗孔加工成本很高,并且耗费大量时间;小小的失误就可以导致昂贵零件的报废。肯纳金属公司因此推出了一款形状简单,非对称的直线镗杆刀具,这款创新型的产品受到用户的广泛欢迎。

根据定义,镗孔与钻孔加工是有区别的;镗孔是一种内径与主轴中心线有直接关系的加工过程。在这种加工过程中,最常见的是工件被夹持并处于静止状态,切削刀具在旋转情况下进入工件内部;镗孔加工还可以在刀具和工件进行调整的过程中进行。

镗孔加工最常见的应用类型包括:型芯孔、冲孔、钻孔以及内部廓形表面的扩大和精加工。在有些情况下,与镗削加工同时进行的加工还包括车削加工、端面加工、倒角加工、切槽加工以及螺纹加工。

肯纳金属公司最新推出的非对称直线镗削刀具可以提高加工稳定性,加工速度,以及镗孔质量,并降低保养及应用成本。

如何完成加工过程

设想在一个小型发动机体内,需要加工用于五个直线排列轴颈的曲轴孔。对于多轴颈曲轴孔精加工任务的常规方案为,举例而言,通常需要使用带引导垫的多刃铰刀,并按照以下操作流程(此处命名为可选方案 1.0):

-用一把导径铰刀完成第一个轴颈的精加工。

-插入多刃铰刀,完成第二个至第五个轴颈的半精加工和精加工。

-然后取出铰刀。

这种加工过程的优势在于,可以使用 CNC 卧式机床或多轴加工中心完成加工,而无需使用带有专用夹具的专业镗床设备。但是,根据工件尺寸的不同,机床刀具必须具备足够的刚性,否则会导致加工质量的显著降低。此外,在加工后镗孔内铰刀的进退刀操作必须缓慢并且精确,否则会造成退刀刮痕,或损坏切削刃。

完成这种镗孔加工的常见可选方案是直线镗削(可选方案 2.0)。这个可选方案要解决的基本问题是,切削刃和刀具引导垫如何通过未完成加工轴颈上较小孔径的镗孔?

为了解决这个困境,数控机床制造商使用了常规的直线镗杆刀具以及设备上的»对面轴承架»功能。这个加工过程大致如下:

-机床上的工件部位将缸体升起

-直线镗杆可以通过工件插入位于另一端的轴承架内部

-汽缸体向下调整并被夹紧

-对连杆孔进行半精加工和精加工

-汽缸体向上升起,镗杆退出

在这个过程中,因为刀具在两端都有支撑,因此可以加快进刀和退刀操作;与铰削可选方案 1.0 相比,加工孔的几何形状及质量得到了提高。其不利因素在于,上升功能需要特制的夹具和 CNC 控制系统,并且夹具需要对面轴承架的支撑,这一点使得工件背面部位不能进行任何加工。

带有倾斜式工作台和倾斜式主轴的多轴机床,并且需要更多使用镗杆的加工更有利于选择直线镗削可选方案 2.1,在这个方案中需要使用膨胀式引导垫,其加工过程如下:

-用一把导径铰刀完成第五个轴颈的精加工

-零件(或机床工作台)旋转 180 度

-对加工中心的 X-Y 轴进行调整,镗杆可以在偏心位置插入

-带引导垫的镗杆插入第五个轴颈的中心

-引导垫膨胀

-对第一至第四轴颈进行半精加工和精加工

-引导垫再次插入

-镗杆在偏心位置处退出

可选方案 2.1 应用了机床的多轴加工可调整性。这个方案保留了 1.0 方案的优势,不需要 2.0 方案中的上升功能和对面轴承架,不需要对刀具的两端进行支撑。不利因素在于这款镗杆内部的机械装置复杂,成本高,并且使用难度大。润滑不足会导致内部敏感机械部件的损坏,如果未能严密监控,可能会导致刀具在工件内的卡塞或钩挂,并对机床、夹具、刀具和工件造成损坏。

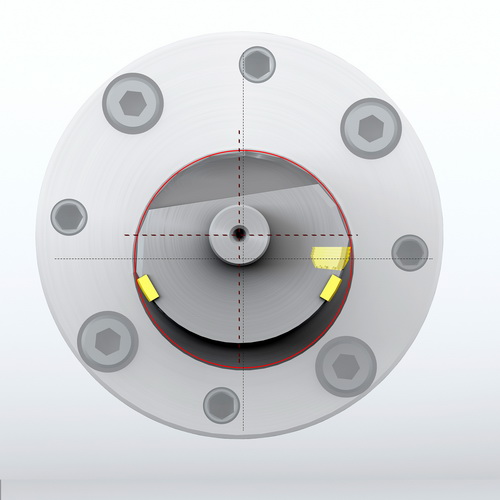

这种几何形状允许镗杆在原始孔内以偏心轨迹进行的进退刀操作

不对称产品

在与一家大型汽车制造商加工汽缸体的合作过程中,肯纳金属公司的技术人员推出了镗孔 3.0 可选方案 - 不对称直线镗削。这是一个巨大的技术进步,突出了铰削和直线镗削的优势,几乎可以完全避免以上两个方案的不利因素。

与多数先进产品相同的是,其基本原理是非常简单的。正常的导径由三个或以上的引导垫构成,在进退刀时与孔壁紧贴,并且没有自由间隙。肯纳金属公司产品的引导垫在设置时与典型的导条式铰刀相似,但其引导垫通常位于切削刃 180 度位置,并通过旋转确保其能自由进入和退出引导部位,甚至可以通过原始孔。这种几何形状允许镗杆在原始孔内以偏心轨迹进行的进退刀操作。加工过程大致如下:

-用一把导径铰刀完成第五个轴颈的精加工

-零件(或机床工作台)旋转 180 度

-非对称镗杆通过加工中心的 X-Y 轴以偏心位置进刀

-刀具移动至中心部位,同时完成第一个轴颈至第四个轴颈的精加工

-刀具在偏心位置快速地退刀。

这种非对称直线镗削刀具保留了之前直线镗削刀具的所有优势 - 高质量精密镗孔,刀具两端支撑,不需要成本高昂的上升功能,不需要妨碍加工的对立面轴承架以及刀具内部的关键性装置。此外,在传统的加工中心上,还可以更高的进给率完成进退刀操作,从而提高加工效率。

当然,作为肯纳金属公司的产品,与这款偏心式镗杆一同提供的可转位刀片产品同样采用了先进的技术。高精度 RI8 刀片有八个切削刃,预先确定的倒锥设计方案,因此可以采用高进给率加工。直径可以调整至 1 微米精度级别。锥形夹持螺钉提供的大夹持力避免了因夹持不稳导致的问题。

刀片装置和非对称镗杆的设计都确保了刀片在镗杆上的稳固夹持。这避免了对刀夹的需求,以及因此出现的对多余公差和空间的需求。

汽缸体加工是一个极好的范例,表明高精度直线镗削刀具在这种类型加工中的必要性以及高效性

边栏 - 肯纳金属公司获得宝马集团供货商创新奖提名

2014 年 12 月,肯纳金属公司宣布,公司与其它三个供货商一同获得了 2014 年宝马集团的产品类别组供货商创新奖。

在获得这项大奖提名的三个供货商中,肯纳金属公司是唯一的刀具产品制造商;在与宝马集团三十余年的合作中,肯纳金属公司因其创新精神而获得表彰。在其获得表彰的诸多原因之中,宝马集团特别提到,肯纳金属公司的创新刀具产品为宝马集团在奥地利斯泰尔的工厂提高发动机缸体加工效率所做出的贡献。肯纳金属公司特别成立一个产品设计团队,与宝马集团合作,一同开发这款大幅提高加工效率的刀具产品。

»在宝马集团供货商颁奖大会上,肯纳金属公司在 200 多家供货商中脱颖而出获得这项表彰,我们感到非常荣幸,» 肯纳金属公司副总裁兼刀具业务部总经理 Gérald Goubau 这样说道。»这是对我们工作的一个极大的认可,同时也提醒我们记得自己为客户提供创新产品,创造更大价值的使命;这也是我们日常工作中的目标。»

宝马集团认为,创新精神是公司获得经济成就以及未来竞争力的根基。应对未来汽车行业挑战的唯一途径在于倡导创新精神并提高创造力。因此,宝马集团将最具创新精神的供货商视为重要合作伙伴;这些供货商将在宝马集团成功实施最新产品研发领域中起着关键性的作用。供货商创新奖项是专为表彰其贡献而设置的。

作为行业的领导者,肯纳金属公司在庆祝公司成立75周年之际,特别为在苛刻加工条件下,寻求最佳产品性能的客户提供创新的产品解决方案,帮助客户提高生产率。肯纳金属公司应用最先进的物料技术,为分布在60个国家,涉及航空航天、筑路与采矿、能源,以及工业生产等领域的客户提供创新的耐磨损产品、产品和应用设计,以及应用技术服务。公司员工总数约为14,000人,销售总额接近30亿美元;公司营业收入的一半来自北美地区以外的市场;过去5年内推出新产品的销售总额占全球销售总额的40%。肯纳金属公司注重安全理念,曾获得“全球最具商业道德企业” 称号(道德村协会),“杰出创新企业”称号 (产品研发管理协会),以及“美国最安全企业”称号(EHS Today杂志);肯纳金属公司及其基金会持续在技术教育、工业技术,以及物料科学等领域进行投资,展现了行业发展以及经济繁荣的魅力前景。了解更多信息,请登录公司网站: www.kennametal.com(end)

|

|

| 文章内容仅供参考

(投稿)

(4/21/2015) |

对 车刀/镗刀 有何见解?请到 车刀/镗刀论坛 畅所欲言吧!

|