|

塑料模具 |

|

| 按行业筛选 |

|

|

| 按产品筛选 |

|

|

| |

|

查看本类全部文章 |

| |

|

|

|

|

随形控温管道设计及制造技术 |

|

|

newmaker |

|

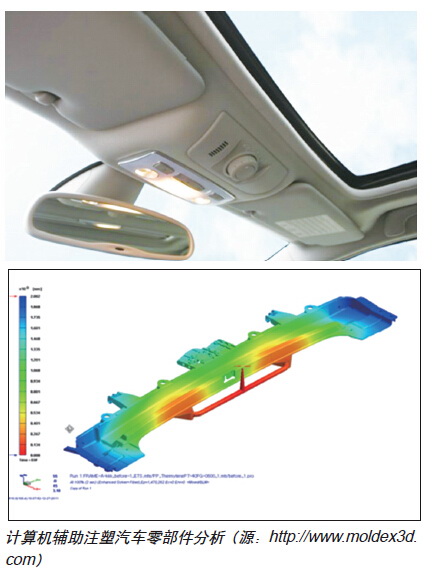

创新技术的开发及应用是汽车零部件制造业取得成功的关键,对汽车注塑及压铸零部件厂商来说,缩短注塑及压铸周期以及提升零部件质量是他们长期追求的目标。

在采用注塑及压铸模制造汽车零部件的过程中,注塑及压铸模的控温直接影响到零部件的制造质量与生产效率。所谓的随形控温技术就是让冷水或热水(视乎物料及工艺流程而决定)于管道紧随模腔及工件轮廓的制作技术,目的就是均匀地、快速地冷却模具及工件。若模具及工件能快速冷却,便能尽快腾出模具生产下个工件,也就能够缩短成型周期,在指定时间内生产更多的任务件,生产力自然也随之提高。

在此过程中,冷却均匀度也同样重要,均匀冷却能避免因收缩不均而产生的缺陷,如扭曲变形等。通常情况下,注塑及压铸模具一般使用传统加工方法制作控温管道,水流进管道便能冷却模具和工件,但直线钻头不可能钻出紧随模腔轮廓的复杂弯曲管道。当冷却运水距离模腔太远,模具的温度管理未能优化时,将导致冷却缓慢,效率也无法提升。若模腔的某些部分较接近冷却水道,便会比其他部份冷却得更快,因而会造成冷却不均,甚至导致注塑及压铸件扭曲变形, 进而直接影响下游生产工序,例如装配等的结果。总而言之, 对于明显受惠于缩短成型周期的注塑及压铸工序,如大批量标准化的汽车零部件,或因精确度要求高而导致高废品率的高端汽车零部件来说,先进的随形控温技术绝对有助于改善生产。

不过,随形控温管道设计是否能够达到预期的效果—— 包括缩短冷却时间及提升工件质量等,通常是很难在模具生产前得到确实的答案。去年9 月份,香港生产力促进局(生产力局)材料及制造科技部成立了全球首个“随形冷却技术中心”,该技术中心配备的电脑模拟控温管道设计分析技术, 以预测在零部件成型过程中控温液的温度、压力、速度及流线, 并揭示模具温度分布及成品收缩变形情况;从而在设计阶段已能确保随形控温管道的效能。

此外,该中心还配备了混合式直接金属激光烧结、扩散焊接以及高温焊接及喷涂等制造技术,可以为汽车零部件生产商提供一站式先进随形控温管道制造服务。目前,随形控温管道制造技术主要有以下三类:

扩散焊接技术

扩散焊接是在真空环境下,利用高温及高压把两件工件的原子相互扩散,嵌入对方而结合。利用扩散焊接制作随形控温管道,要先于注塑及压铸模具件上切削所需的控温管道坑槽,再将金属模具件作前处理及叠在一起,以扩散焊接结合,此控温管道称为“2.5D”或“假3D”管道,因为管道只能跟金属模具件走在同一平面,然后须靠金属模具件上的钻孔连接,成为内嵌2.5D 管道的模具。

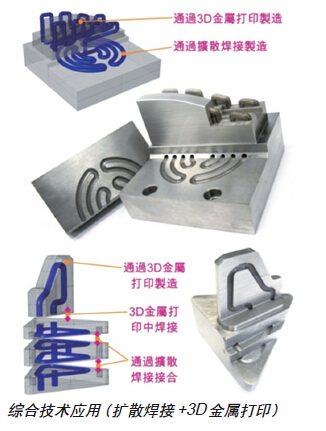

混合式直接金属激光烧结技术(3D 金属打印)

为了达到最佳控温效果及制作真正3D 随形控温管道,可以通过混合式直接金属激光烧结技术来实现, “随形冷却技术中心”就引进了这项技术。该技术属于金属粉末积层制造的其中一种, 以高密度的激光束把精细的金属粉末熔化及凝合,一层一层累积直至生产出内嵌3D 控温管道的金属模具及各类型镶件为止。

该技术内置高速铣削加工能力,与一般传统的金属激光烧结技术不同,即使复杂结构的内嵌3D 控温管道模具镶件,也能精确地生产出表面有如镜子般平滑的效果,是厂商梦寐以求的理想模具制造技术。

扩散焊及混合式直接金属激光烧结技术也不是完全没有限制,例如在体积方面,目前扩散焊接熔炉可处理的工件只局限于300×300×250 毫米内;而混合式直接金属激光烧结可处理的工件则不得大于250×250×180 毫米。再者,两种技术的投入成本相对较高,用来生产体积大、批量小、精确度要求不高的工件,成本效益值得商榷。

“随形冷却技术中心”自行研发出的高温焊接及喷涂专利技术,利用预制的金属管道紧随模腔轮廓,再以焊接方式, 以熔化的金属填补接口的空隙及倒角,再将熔化的金属喷在金属管水道上,形成控温模具镶件。高温焊接及喷涂技术价格相对低廉,成本跟传统模具相约,但控温速度却比传统模具快得多,均匀得多。

另据了解,除了以上制造技术及工艺,该技术中心还将持续致力开发各种创新技术,如合金粉末直接激光烧结、激光熔凝、激光雕刻、模具镶件的功能性涂层及低温处理等,以高科技及符合经济效益为蓝本,灵活地配合各技术的优势,帮助汽车制造商实现先进注塑及压铸模具的随形控温管道,以缩短成形周期及提升产品质量。(end)

|

|

| 文章内容仅供参考

(投稿)

(如果您是本文作者,请点击此处)

(4/3/2015) |

对 塑料模具 有何见解?请到 塑料模具论坛 畅所欲言吧!

|