|

压力容器/储运容器 |

|

| 按行业筛选 |

|

|

| 按产品筛选 |

|

|

| |

|

查看本类全部文章 |

| |

|

|

|

|

轻量化在能源存储中的重要作用 |

|

|

作者:陶氏化学公司 Kevin Meyer |

|

复合材料压力容器在能源存储中发挥着越来越重要的作用。它们不仅能够减轻容器的重量,还具有额外的安全性能,这一点是基于它们的高冲击强度、防爆失效模式和无腐蚀特性的。陶氏化学公司的Kevin Meyer、Francesca Pignagnoli、Doug Potts 和Gary Hunter 在本文对此进行了阐释。

轻质复合材料在汽车内饰件和次要车身部件中的应用使人们普遍认识到了其为运输领域所带来的好处。然而,从更广义的运输概念上来说,其在能源存储领域有另一种颇具吸引力的应用。复合材料压力容器最常见的应用是机动车内燃机用天然气的存储,其他一些应用还包括压缩气体气瓶的运输。

复合材料压力容器的额外优势是与安全相关的一些性能,因为它们具有高冲击强度、防爆失效模式和无腐蚀特性。除了运输方面的应用,在越来越多的专业或私人烹饪和社区厨房中,复合材料液化石油气(LPG)气瓶被用作能源。

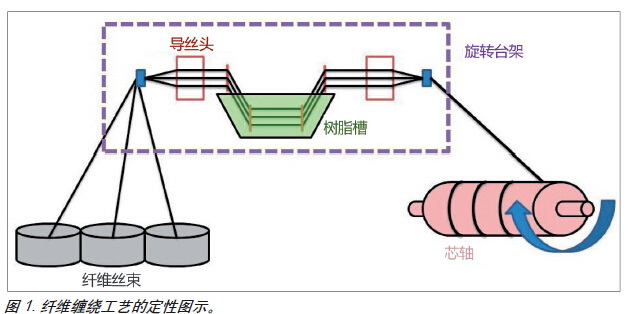

就制造方法而言,复合材料压力容器主要是采用湿法纤维缠绕工艺制成的,原料为浸润了环氧树脂和其他类型的树脂基材的玻璃纤维或碳纤维。环氧树脂广泛的粘度范围、作用时间和卓越的热力学性能是其被广泛选用的主要原因。就使用者和制成部件数量来说,纤维缠绕工艺是最重要的一种复合材料制造工艺。大量罐类存储设备就是用这种方式制成的,包括化学品储罐和各种用途的压力容器,例如呼吸器和消防灭火器。

纤维缠绕:复合材料罐体如何诞生

纤维缠绕过程始于安装在纱架上的玻璃纤维、碳纤维、芳纶纤维等线轴上的纤维无捻粗纱。纤维通过一种纤维导口(即导丝头,由图1 中的导丝头指定)聚集在一起。聚集在一起的纤维数量决定了纤维带的宽度。纤维带在穿过树脂槽(树脂和固化剂混合在一起形成活性系统,如图1 中的树脂槽所示)时,树脂会浸润穿拉而过的纤维粗纱。然后纤维经由一个滚轴或雨刮系统后达到所需的树脂含量,并通过一个放线点(图1中的第二个红色框)。

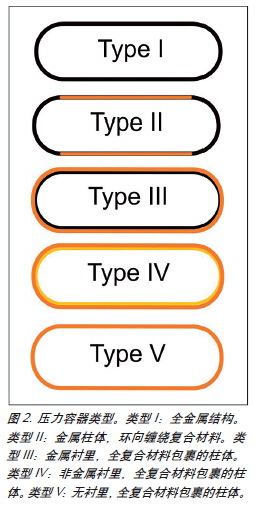

放线架是纤维接触运动中的台架的那个点,并引导纤维缠绕至旋转的芯轴(图1 中最右边的蓝色框)。缠绕过程一完成,储罐通常会被加热固化,然后一个储罐就制成了。纤维缠绕储罐越来越重要的一个应用就是加压气体的储存,用于存储能源,例如压缩天然气(CNG)和液化石油气(LPG)。压力容器通常被分为五种,其中有四种在制造过程中采用了纤维缠绕工艺:

◆ 类型I:全金属结构,通常是钢 制的。没有复合材料增强。

◆类型II:主要是金属(铝或钢)结构,环向缠绕有一部分纤维。

◆类型III:金属衬里(通常是铝),外层为全复合材料。

◆类型IV:聚合物衬里(通常是聚酰胺或聚乙烯基),外层为全复合材料。复合材料承受加压液体或气体的全部应力。

◆类型V:无衬里。缠绕而成的全复合材料结构。复合材料不仅要承受加压液体或气体的全部应力,还要保证密封性。

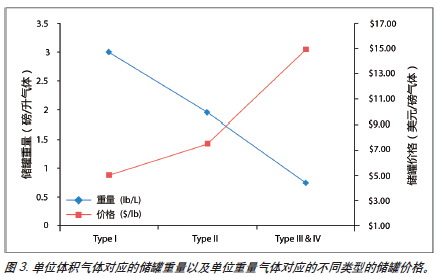

I 型压力容器是目前使用最多的压力容器,大约占压力容器市场的90%,但这种类型比同等的III 型和IV 型压力容器要重得多(见图3)。

图3 显示了I 型和III 型或IV 型压力容器之间的重量减轻与相关成本的增加。此外,复合材料增强的压力容器具有更高的操作压力,因此具有更高的储能密度。

目前为止,市场上还很少见到V型压力容器,Composites TechnologyDevelopment 公司所制造的一个V 型压力容器被用在美国自主编队飞行器1 号(FASTRAC)卫星上。每种压力容器都会根据客户的具体需求进行成本和性能的平衡,但总的趋势表明,III、IV 和V 型复合材料压力容器由于性能增益优势将更受青睐。

提升生产效率应对需求增长

石油和天然气市场的日新月异,以及针对车辆尾气排放不断增加的监管力度,迫使全球许多国家开始重视天然气资源的开发,例如对必需的天然气回收和储存设施进行投资,推动终端应用的发展。因此,全球天然气汽车协会报告称,全世界天然气汽车(NGV)的年均增长率已经超过20%,相当于每年有3 ~ 4 百万量新的天然气汽车下线,而复合材料压力容器的年均增长率大约为13 ~ 14%。

需要特别指出的是,由于美国天然气市场最近发展势头迅猛,而且全球汽车行业对轻量压力容器的需求不断增加,许多与需求相关的问题已经浮现。小型和大型储罐的生产需求暴涨,促使现有制造商增加产量,也吸引新的制造商进入这一市场。迄今为止,大部分复合材料压力容器一直是由一小部分制造商生产的,但随着目前需求的不断增长,这一领域将涌入大量的制造商,定制需求可能会增加。

压力容器制造的市场需求给当前的生产设施带来了压力。然而,仅仅增加产量将不足以满足未来的需求,因此在增加产量的同时还要注重生产技术的提高。生产技术可以在生产过程中的许多方面加以改进,包括(但不限于)化学过程、增强材料和填料。

纤维缠绕工艺制成的压力容器最主要的需求之一是汽车行业,在这一领域,LPG 和CNG 气瓶的运输和存储越来越普遍。随着这些气瓶需求的增加,更大量(高压力等级)的天然气被运输到更远的地方,这给目前的基础设施和安全法规带来了额外的压力。

此外,小型复合材料压力容器在汽车中的应用产生了一些尚未解决的顾虑,例如压力容器使用寿命的延长,以及非圆形罐的一致性问题。为了消除这些压力,全球复合材料行业以及配套设施供应商可以使用一种以客户为中心的研究和开发方法来提高纤维缠绕压力容器的耐久性。

采用合适的材料获得合适的强度

纤维缠绕压力容器通常采用胺或酸酐固化的环氧系统作为复合材料。环氧树脂受欢迎的原因在于,它具有高的耐化学腐蚀性、良好的机械性能和热性能,在固化过程中收缩率低,可以在多种条件下进行加工,而且可以采用多种添加剂和填料来调节强度。环氧树脂固化而成的紧密交联结构具有优异的热稳定性和耐化学腐蚀性。这种高程度的交联有一个缺点,那就是会降低延展性。为消除固化环氧树脂基体的脆裂本性,增韧技术已成为许多研究的主要课题。

一个有趣的研究领域是通过相关的化学方法来提高树脂系统的断裂韧性。环氧树脂的抗断裂性通常是由其断裂韧性K1c 来表征的。这是一种测量带有裂纹的材料抵抗断裂或裂纹扩展的方法,是设计复合材料结构时最重要的性能之一。增强环氧树脂的两大技术中,第一种是通过化学改性增韧环氧树脂:通过降低交联密度,对固化的环氧树脂基体进行改性,以提高其灵活性/ 韧性。降低交联密度可以用几种技术来实现,其中两种是提高环氧单体的分子量和/ 或降低固化剂的官能度。

增韧环氧树脂基材的另一种方法是使用某种添加剂,例如端羧基和端氨基的丁二烯和丙烯腈的共聚物(CTBN 和ATBN)、聚甲基丙烯酸甲酯(PMMA)、有机硅橡胶、核壳橡胶、热塑性塑料和硬质无机填料,如玻璃微珠和氧化铝粒子。增韧环氧树脂的第二种方法是使用嵌段共聚物技术。复合材料结构中的嵌段共聚物能够在失效前在环氧树脂中发生相分离,通过裂纹桥接机制增加形变能力。

最近,陶氏化学公司为复合材料应用推出了VORA-FORCETM 组合系统。这些系统可以将环氧树脂的断裂韧性加倍,同时最低限度地改变其加工和机械性能。最近,有人在环氧树脂系统中加入纳米粒子以增加其机械性能,但目前为止它们的应用还仅限于纤维缠绕工艺。

纤维制造商也在努力改进纤维等级。例如,玻璃纤维制造商已经设计出能够与碳纤维相匹敌的玻璃纤维,在某些压力容器应用中一直以来都只能使用碳纤维。这些对玻璃纤维进行改性的尝试取得了良好的成果,而且获得了认证,例如车用复合材料气瓶的EN110 认证。使用这种高性能玻璃纤维的IV 型气瓶与IV 型碳纤维复合材料CNG气瓶相比,达到了中等的轻量效果,但却具有明显的价格优势。

加快生产周期

复合材料压力容器制造业关注的另一个同样重要的话题是缩短生产周期时间。其中的一个方法是通过改变化学反应过程,使用不同类型的催化剂,通过各种不同的催化机理加快固化时间。之前的一些研究曾使用紫外线和热催化化学反应,来加快反应时间,但由于每种系统都有特定的加工要求,其应用受到了限制。在使用紫外光(UV)固化的情况下,复合材料系统必须足够薄,以便紫外线能够穿透复合材料的整个厚度,从而完全固化树脂。采用热催化系统时,必须小心翼翼地控制复合材料的峰值放热温度,防止损坏衬里。

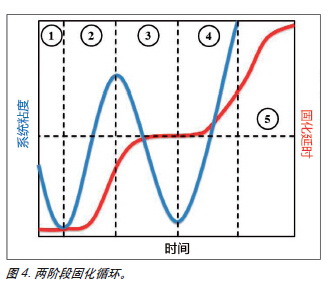

有助于加速复合材料压力容器纤维缠绕过程的另一项新进展是“预浸丝束”,它使用两段式固化工艺,粘度曲线如图4 所示。在这种技术中,纤维在缠绕操作之前的某个时间段(数周甚至数月)预先在特定的树脂系统中进行浸润,然后进行部分固化,以备将来使用(图4中的阶段1 和阶段2)。之后,部分固化的玻璃或碳纤维复合材料先解卷,再缠绕到加热中的部件几何结构上。这降低了预浸丝束的粘度,足以使得不同的纤维/ 树脂束可以相互粘着(图4 中的阶段3)。采用加热方法降低粘度,可以激发潜伏性催化剂,导致粘度上升,系统完全固化(图4中的阶段4和阶段5)。显而易见,这种两阶段过程可以简化加工过程和加工设备,从而加快加工速度。

轻量复合材料铸就可持续未来

当前天然气资源的开发热情高涨,减少车辆二氧化碳排放的环境法规压力日益增加,这都亟需重大的轻量化措施,因此全球的CNG(车辆及相关配套设施)和LPG(特别是民用)需求预期是非常乐观的。

要使大型复合材料压力容器获得市场的认可,很重要的一条就是了解行业终端用户的需求并解决他们所关心的一些潜在问题,例如使用规范中的健康问题、报废评估和维修问题。同样重要的还有进一步影响和改进相关法规,增加统一性,优化测试协议。特别是在运输市场,不同区域和地区的现行标准对于容器的类型和配置众说纷纭。这使得制造商和最终用户在选用新的先进复合材料气瓶方案时带来了一定的麻烦。

LPG 和CNG 存储之外的其他存储应用也吸引了复合材料压力容器制造商的兴趣。其中一种能源存储技术是利用氢燃料电池的车载气体存储。目前的存储容器技术及其生产还远不能满足汽车行业对于机动车中使用氢气的需求。最近英国政府宣布启动了一项名为“HyFive”的项目,“领先的汽车制造商、氢燃料供应商,伦敦市长办公室和来自世界各地的能源咨询机构已经达成协议,在几个欧洲国家投放110 辆氢燃料电池汽车”。复合材料压力容器的另一个应用是存储压缩空气。最近,Lightsail Energy 公司将压缩空气作为存储未来能源的一种手段。

最后,在不可能使用圆柱形压力容器的应用中,可形变的复合材料压力容器将发挥更大的作用。

如果目前的趋势持续下去,由市场推动的以客户为中心的技术发展将为复合材料市场的客户带来更多价值。未来,复合材料压力容器的终端应用趋势将有助于解决客户的直接需求,例如增韧以提供更多样化的应用,以及满足市场所需的加工速度。创新的解决方案满足了客户的当前需求,然而还有一些经过确认且需要优先考虑的未被满足的需求,针对这些需求的解决方案正快速推向市场。(end)

|

|

| 文章内容仅供参考

(投稿)

(3/27/2015) |

对 压力容器/储运容器 有何见解?请到 压力容器/储运容器论坛 畅所欲言吧!

|